无头轧制发表评论(0)编辑词条

无头轧制 (endless rolling)

在一个换辊周期内,轧件长度可无限延长的不间断轧制方法。无头轧制时,可用连铸机连续供坯或用焊接方法将加热好的钢坯首尾对焊起来,使坯料无限延长。无头轧制法早在20世纪40年代中期就有人提出。后来在德国、英国和法国先后形成有关无头轧制的方法和设备方面的专利。1948年起苏联开始对这种新的轧制方法进行研究并且于70年代中后期在世界上首次实现工业条件下的无头轧制过程。中国于60年代中后期也进行了无头轧制研究并取得了成果。

应用 无头轧制法主要应用在型材、盘条和带材的连续轧制生产上。优点是:(1)可大幅度提高盘条的盘重和轧机产量。由于消除了每根轧件在各机架咬入瞬间引起的动态降速,连轧过程稳定,张力波动减小,从而为进一步提高轧制速度创造了条件;由于消除了两根相邻轧件之间的间隙时间,轧机利用率显著提高,除换辊和检修外,连续轧制时间可达几个昼夜,轧机作业率可达90%以上,生产能力提高10%~12%;盘条的盘重可根据要求用飞剪任意调节;(2)消除了咬入时因堆拉钢造成的断面尺寸超差和中间轧废,并大量减少切头、切尾的金属消耗,从而使金属收得率提高3%以上,产品质量也得以提高。当采用钢坯首尾对焊法连续供坯时,焊缝质量良好,各项性能指标与母材基本一致;(3)减少了温度较低的轧件头、尾部分对轧辊和导卫装置的频繁冲击,减少了轧辊磨损,有利于轧机及其传动装置的平稳运转;(4)在实现连续酸洗、动态变规格轧制、连续退火和精整的带钢全连续化冷轧生产线上,为生产高品质、低消耗、多规格的带钢创造了条件(见冷轧板带生产);(5)连续稳定的轧制给整个生产过程的自动控制创造了有利条件。

连铸机连续供坯 一般采用大压下量轧机做为开坯机,其工艺流程及设备布置见图1。钢水经中间罐在结晶器中凝固,由拉引辊拉出钢坯,再送入电感加热炉,连续均热后送入大压下量轧机(如万能行星轧机)开坯,再经粗、中、精轧机组轧成型材或盘条。开坯机后设有飞剪及活套储存器,以进行分卷剪切、事故剪切、调节连铸和连轧速度。由连铸机连续供坯的无头轧制之关键在于炼钢和轧钢生产能力的平衡及机组故障的消除和作业率的提高。既要保证钢流不断,又要在轧机换辊和临时故障时处置剩余的钢水,因此要求有比较可靠的中间缓冲调节环节及相应的技术措施。此法目前尚在试验研究之中。

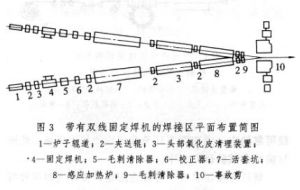

钢坯焊接法供坯 可分为固定焊接和飞焊两种情况。飞焊机可随坯料同步移动,在行进中进行焊接,其后不像固定焊机那样设置活套。飞焊机结构如图2所示。开始焊接时液压缸使两根钢坯首尾靠近产生电弧,待钢坯两端受热熔化,再给以大的压力使其压紧并牢固焊合。为保证焊接质量,焊前应去除钢坯端部的氧化皮,并使钢坯端部平齐对正。焊接时通过控制电流、电压和焊接时间来保证焊缝质量。焊后应将毛刺清理干净。飞焊机的工作周期必须同轧件的轧制周期相适应。目前这种方式供坯的无头轧制法已正式用于工业生产。图3为采用双线固定焊接机的焊接区平面布置。加热好的钢坯先经清理装置去除钢坯端头的氧化皮,然后用固定焊机焊接,焊接时电压为20V左右,电流为10kA,焊后先用铣刀式毛刺清除器清除大的焊瘤,再挤压基本相同,不同的是锭坯可以连续装入挤压筒,后用校正装置校正焊接部位,然后进入起保温作用的活面的锭坯与前一个锭坯接合处是一定的曲面,其曲率套坑。该活套坑可起到在钢坯静止对焊时,仍能继续向取决于挤压垫片的形状。曲率是经过计算的,使其在挤轧机供坯的缓冲作用。为了保证轧件的正常轧制温度,压后变为垂直于制品轴线的平面。挤压时,锭坯表面层在活套坑后设有直通式感应加热炉,钢坯从感应式加在工具的表面上均匀地滑动,以防止形成滞留区和消热炉出来后,再用刨刀式毛刺清除器进一步清除焊瘤。为了能及时处理轧制事故,在第一架粗轧机前装设有事故剪。

与“无头轧制,轧制,轧钢”相关的词条

→如果您认为本词条还有待完善,请 编辑词条

词条内容仅供参考,如果您需要解决具体问题

(尤其在法律、医学等领域),建议您咨询相关领域专业人士。

4

同义词: 暂无同义词

关于本词条的评论 (共0条)发表评论>>