氧气喷石灰粉炼钢法发表评论(0)编辑词条

氧气喷石灰粉炼钢法(steelmaking processes with oxygen and lime powder)

转炉炼钢造渣用的石灰以粉末状态随氧气吹入熔池的炼钢方法。一般的氧气顶吹转炉炼钢法用石灰块造渣,成渣速度较慢,只适用于吹炼含磷量低于0.2%的生铁。西欧有高磷铁矿资源,得到的高磷生铁(1.5%~2.2%P)不能用于氧气顶吹转炉,而托马斯法炼出的钢质量差。从1956年起,比利时中央冶金研究所(CNRM)和法国钢铁研究院(IRSID)各自独立研究高磷生铁的氧气吹炼问题。他们分别在比利时阿尔贝德公司(ARBE[))的杜德朗日(Dudelange)工厂和法国德南([)enain)钢厂改造了26t的托马斯转炉进行实验,发明了喷石灰粉吹炼高磷生铁的方法。前者命名为LD—AC法(AC是ARBED和CNRM第一个字母),后者命名为OCP法(法文Oxygene一Chaux—Pulverise简写)或0LP法(英文Oxygen—Lime—Powdei简写)。因为二方法基本相同,统称为氧气喷石灰粉炼钢法,都可以把高磷生铁炼成合格钢并得到钢渣磷肥。它们的区别在于0LP法的喷粉罐为压差式(DP一。IRSID),喷粉罐与氧枪用不锈钢软管连接,全部石灰都以石灰粉的形式喷入转炉。LD—AC法的喷粉罐为转鼓式结构,喷粉罐与氧枪之间用肘式钢管连接。LD—AC法投产初期1/3石灰用块状,2/3石灰用石灰粉,后来也全部以石灰粉形式喷入转炉。

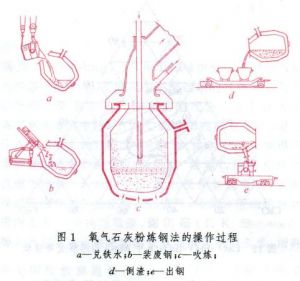

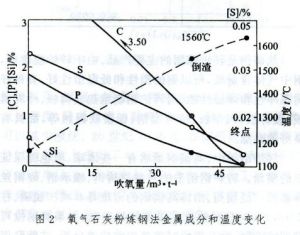

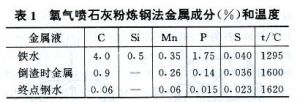

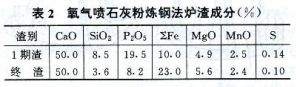

LD—AC法和OLP法吹炼高磷生铁的操作基本上是相同的。都是利用喷石灰粉快速成渣并采用双渣和留渣操作来达到有效的脱磷。喷入的石灰粉粒度<0.5mm的占95%以上,最大不超过1.0mm。如果石灰粉粒度过大,石灰的溶解速度降低,影响去磷效果。喷粉设备的性能,必须能满足炼钢工艺的要求。图1是氧气石灰粉炼钢操作过程。根据兑入铁水量、铁水成分及温度,由静态模型计算出所需加入的废钢、矿石、石灰量及所需吹氧量。石灰块和废钢在兑铁水之前加入,以稠化和冷却上一炉留下的炉渣。吹炼第1期的供氧强度可以达到5.0~5.5m3/min•t,随氧气喷入的石灰粉量为1.5~2.0kg/m3(氧)。为了有效地去磷,希望炉渣呈良好的泡沫状态。为防止化渣不良或严重的喷溅、溢渣,转炉通常都装有声纳仪,氧枪加速计等仪表作为控制枪位的参考。当吹氧量达到静态模型的预定值时,立即提枪停止吹氧。第1期吹炼结束后,倒去一期炉渣的70%~80%(视炉渣的乳化情况而定)。倒完渣之后取金属样、渣样和测量熔池金属的温度。第2期吹炼加入的炉料,根据对1期吹炼后金属、炉渣成分和熔池温度的测量结果,由计算机按静态模型给出。第2期供氧强度为2.5~3.0m3/min•t。开吹时的枪位要保持“软吹”,以加速高碱度炉渣的形成,提高继续脱磷的速度,降低脱碳速度。第2期的吹炼一般较为平稳。吹炼过程的枪位控制由人工经验与仪表监测相结合来完成。供氧量达到给定值时,立即停氧终止吹炼。如钢水成分和温度在预定范围之内即可出钢。由于顶吹喷石灰粉法的吹炼分两期完成,吹炼终点的命中率LD法相近。为减少回磷、提高金属回收率,要严格执行出钢挡渣操作。吹炼第2期生成的炉渣留在炉内,作下一炉钢的前期脱磷之用。吹炼过程熔池金属成分的变化如图2所示。喷石灰粉炼钢法的典型炉次倒渣和吹炼终点时金属及炉渣成分见表1和表2。一期渣中含有很高的氧化磷,可以作为磷肥使用。

氧气喷石灰粉炼钢法吹炼低碳钢的材料消耗如下:生铁817kg/t,废钢253kg/t,石灰110kg/t,轻烧白云石38.5kg/t,铁矿石39kg/t,氧气60.5m3/t。由于粉状石灰极易吸水潮解,必须严格加以管理,保证新焙烧的石灰磨粉和输送时不接触潮湿的空气,否则造成管路堵塞无法正常操作。所以氧气喷石灰粉法只在有限的地区使用。后来氧气底吹转炉炼钢法也能吹炼高磷生铁,氧气喷石灰粉法没有进一步扩大,已有的仍在继续生产。最大的OLP转炉在法国洛林地区的冈德朗日(Gandrange)厂,为260t。

与“氧气喷石灰粉炼钢法,炼钢”相关的词条

→如果您认为本词条还有待完善,请 编辑词条

词条内容仅供参考,如果您需要解决具体问题

(尤其在法律、医学等领域),建议您咨询相关领域专业人士。

0

同义词: 暂无同义词

关于本词条的评论 (共0条)发表评论>>