铁水预脱硫发表评论(0)编辑词条

铁水预脱硫(preliminary desulphuzation of hot metal)

铁水进入炼钢炉冶炼之前,脱除其中硫的铁水预处理工艺,也称铁水炉外脱硫。

随着现代工业生产和科学技术的迅速发展,对钢材质量的要求日益提高。例如,为了避免钢坯(特别是连铸板坯)产生内部裂纹和得到良好的表面质量,要求普通钢的含硫量小于0.020%;为了使结构钢具有均匀的机械性能(即减少各向异性),要求钢中含硫量小于0.010%;为了使石油和天然气输送管、石油精炼设备用钢、海上采油平台用钢、低温用钢、厚船板钢和航空用钢等具有抗氢致裂纹性能、更均匀的机械性能和更高的冲击韧性,硅钢具有良好的电磁性能,薄板钢具有优良的深冲性能等等,要求钢中含硫量小于0.005%(甚至小于0.002%~0.001%)。要求如此低硫的钢材,用传统的高炉炼铁一转炉炼钢工艺是很难生产的,只有在炼钢之前加上铁水预脱硫工序、炼钢之后加上炉外精炼工艺才能生产。铁水预脱硫已成为优化冶金生产工艺的不可缺少的工序之一,它可降低炼铁的焦比和提高生产率,减少炼钢的石灰消耗量和渣量等,从而降低了生产成本。

简史 早在1877年伊顿(A.E.Eaton)和.贝克(L.Beck)就提出可用苏打作为铁水的脱硫剂。早期的铁水炉外脱硫采用简易的铺撤法,即在高炉出铁时发现铁水含硫过高,立即往铁水沟中撤放苏打进行脱硫,从而得到合格的铁水。后来,美国的拜尔斯公司(A.M.ByersCo)于1927年开发了在铁水罐中加苏打粉对化铁炉铁水进行脱硫的方法,脱硫后的铁水用于酸性转炉炼钢。由于此法苏打较贵,钠的气化损失较多和易侵蚀罐衬等原因,未能推广使用。而后,英国的纽厄尔(Newell)等人于1948年向铁水罐中加入石灰和萤石等混合粉剂进行铁水脱硫,但由于效果不佳,也未能推广。

自20世纪60年代以来,对低硫钢([S]≤0.01%)和超低硫钢([S]≤0.005%)的需求量激剧增加,促使铁水预脱硫技术得到迅速的发展。最先研制成功的铁水预脱硫技术有回转炉法和摇包法。回转炉法是由瑞典的卡林(B.Kalling)等人在1947年试验成功的,用石灰粉进行铁水脱硫。并于1950年在瑞典的苏拉哈默(Surahammar)工厂建成15t回转炉投产。但由于此法处理时间长达30min、铁水温度下降过多、炉衬寿命低和处理量受限制等问题,故未能推广。

摇包脱硫法由瑞典的伊克托普(S.Eketorp)和卡林研制成功的,于1959年在瑞典多姆纳维特(Dom narfvet)工厂建成3.0t偏心单向回转摇包,用CaCz进行铁水脱硫。随后新日铁的八幡钢铁厂引进了30t摇包。1962年神户钢铁公司尼崎钢铁厂对此法进行了改进,研制成功40t的正逆双向回转摇包法,又称DM法(Duo VorticalMixingCoverter)。摇包法在一定程度上克服了回转炉法的缺点,于70年代曾在工业生产中应用较多。但摇包法要求较大的驱动功率,故只适用于较小容量的铁水包,因此发展不快。

为了解决大批量铁水的脱硫问题和克服容器运动法的缺点,相继开发了多种机械搅拌法脱硫和吹气搅拌脱硫等方法。这些方法的特点是无需容器运动,由插入铁水内的搅拌器或通过铁水内部的气泡,使铁水与脱硫剂很好地接触而加速脱硫。这是铁水脱硫技术的很大进步。

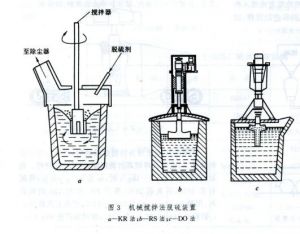

机械搅拌法脱硫中主要有KR法、RS法和DO法。KR法(KambaraReactor)是新日铁广炯钢铁厂于1963年开始研制,并于1965年投入工业生产。以后被日本钢管和住友金属公司等采用,铁水罐容量可达200t以上。RS法(Rheinstahl)是德国莱茵钢铁厂的克雷默(F.Kraemei’)等人于1969年研制成功的,后来曼内斯曼(Mannesmann)公司引进了200t:的RS装置。欧洲各国也采用此法。DO法(Demag一Ostbelg)是德国德马克公司的奥斯特伯格(J.E.Ostherg)于1966年研制成功的,并于1968年在德国的奥古斯特蒂森冶金公司(AugustThyssen—HiltteAG)建成95t的D0装置。这些方法利用机械搅拌f乍用使铁水与脱硫剂很好地接触,脱硫效率高而稳定,能得到低硫或超低硫铁水。但它们的主要缺点是设备比较复杂,需要二次扒渣、铁水温度降低较多和罐衬寿命较低等,因此仅在60~70年代有一定的发展,但在铁水喷粉脱硫法研制成功后,就不再新建这类装置了。中国武汉钢铁公司于1976年从日本引进了100t的KR装置,至今仍在生产中使用,但未能在国内推广。

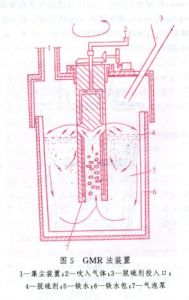

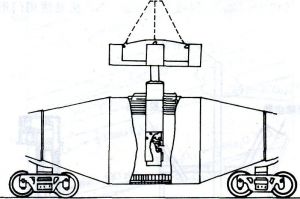

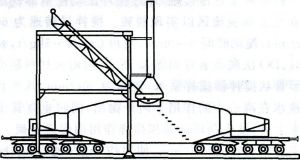

吹气搅拌脱硫法中主要有PDS法和GMR法。PDS法(Porous plug methord)又称透气塞脱硫法,它是将脱硫剂加在铁水面上,通过装在铁水包底部的透气塞头吹入气体,搅动铁水进行脱硫。新日铁的八幡钢铁厂在1968年投产70t的PDS法装置。后来新日铁的广烟钢铁厂对此法作了改进,使用专用铁水包,能连续处理4包铁水,称为CLDS法(铁水包连续脱硫法)。GMR法(Gas LiftMixingReactoI)也称气泡泵环流搅拌法,它是神户钢铁公司利用“气泡泵”原理而研制成的。于1973年研制成功,并于1974年在加古川厂投产一台200t。的GMR装置。吹气搅拌法的操作简便,设备费用较低,但由于脱硫效率稍差,因此也没能推广。70年代以后喷射冶金技术发展非常迅速,喷粉法已成为当今铁水预脱硫的主流方法。铁水喷粉脱硫法最初由德国博克默维赖因(Boehumer Verein)工厂的波尔(H.Pohl)等人于1963年研制成功,铁水罐容量为40t。由于当时喷射冶金技术处于开发初期,如粉剂输送、控制和铁水喷溅等问题未很好解决,因此发展较缓慢。直到1969年,德国奥古斯蒂森冶金公司(AugustThyssen—HiietteAG)的米切斯纳(w。Meichsner)等人研制成功鱼雷罐车铁水喷粉脱硫法,称为ATH法。稍后,新日本钢铁公司也试验成功鱼雷罐车顶喷粉脱硫法(Desulpho rization by Top Injection Process)简称TDS法,并于1971年在名古屋钢铁厂正式投产。鱼雷罐车的容量为250t或300t,这样就解决了大批量铁水的脱硫问题。由于此法具有处理能力大、反应速度快(即处理时间短)、自动化程度高、脱硫效翠高、操作费用和设备费用低等优点,因此它正在代替其他的脱硫方法,已成为当今铁水预处理的主流方法。上海宝山钢铁(集团)公司引进的TDS法设备已于1985年投产。而自己研制的喷粉脱硫法已投产的有天津钢厂、宣化铁厂和鞍山钢铁公司等。

此外,自1972年以夹,美国、加拿大、前苏联和德国等相继开发用镁一焦、镁一钢屑团块和镁一白云石团块等的脱硫剂。它们是将焦炭块或钢屑团块浸入镁水中而制成,并将它们放入石墨钟罩内,再插入铁水中,放出镁蒸气与铁水接触而进行脱硫,故此法称为钟罩法脱硫(plunging bell method)。由于此法镁的气化速率控制较难等问题,后来被喷吹镁一石灰粉或包盐镁粒等所取代。

基本原理通常在鱼雷罐车或铁水罐等反应器中加入碳化钙、石灰(CaO)、苏打粉或金属镁等铁水脱硫剂,或以它们为主要成分的复合脱硫剂进行脱硫。各种脱硫剂的脱硫反应如下:

上列各式中的fs和[%s]分别是铁水中硫的活度系数和硫的浓度,ao是铁水中氧的活度,aNa2S和aNa2O是渣中Na2S和Na2O的活度,PMg是镁蒸气的分压,Ki是各脱硫反应的平衡常数。

根据上述脱硫反应的热力学条件,为了提高脱硫效率,必须控制好下列因素:

(1)增大铁水中的fs有利于脱硫。铁水中碳、硅等含量较高,使fs增大,有利于脱硫。所以,铁水脱硫比钢水脱硫更有利。

(2)降低铁水中和渣中氧的活度有利于脱硫。铁水中硅和碳的含量较高而氧位较低,或加入与氧亲和力强的元素如铝等,也能降低氧位,有利于脱硫。

(3)增加脱硫剂用量,可降低铁水中的硫含量。但这必须根据钢种对含硫量的要求来确定,否则会因脱硫剂用量的增加而增加生产费用。

(4)控制好温度。从式(2)和式(1)可知,升高温度对使用CaO脱硫有利而对使用CaC2脱硫不利,但温度对CaC2脱硫的影响比较复杂,从动力学观点来看,升高温度能加速传质过程而有利于脱硫。因此,在实际生产中,控制较高的铁水温度,对CaO和CaC2的脱硫效果都是有利的。从式(3)和式(4)可知,控制适当低的铁水温度对Na。0和Mg的脱硫效果有利,同时还能减少钠和镁的气化损失,亦有利脱硫。上述各脱硫反应的实质是,使脱硫剂与溶解于铁水中的硫发生作用,转化为不溶解于铁水中的硫化物,然后进入渣中而除去。因此,脱硫反应是多相反应,在高温条件下,通过边界层的扩散传质往往是整个反应速度的限制性环节。为了提高脱硫效率,还必须创造良好的动力学条件,即增大脱硫剂与铁水的接触面积和加速反应界面的更新及加速传质。采用表面积大的粉剂和加强搅拌及提高温度等方法,能有效地改善脱硫反应的条件,这也是研制各种脱硫方法的理论依据。此外,注意保持界面的还原性气氛,避免高炉渣进入脱硫装置和扒去脱硫渣等,都能有效地提高脱硫效果。

工艺方法 铁水预脱硫的方法有很多种,根据搅动铁水方式和脱硫剂加入方式的不同,可以分为:铺撒法、摇动容器法、机械搅拌法、吹气搅拌法、喷射法、钟罩插入法和铁水沟连续脱硫法等。目前在生产中广泛使用的是喷射法和少量的机械搅拌法中的KR法、RS法。

铺撒法 将苏打粉或石灰加萤石粉等撤在流铁沟或铁水罐底部或铁水流中,利用铁水流的冲击力和湍流运动进行搅拌,促进脱硫反应。在原始含硫量为0.03%~O.04%的条件下(以下备法相同),若苏打粉用量为8~10kg/t,脱硫率璃为60%~70%。

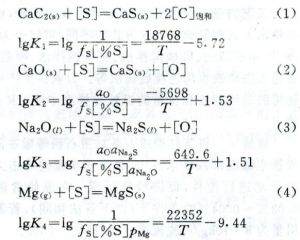

摇动容器法 主要有回转炉法(见图1)和摇包法(见图2)。回转炉法是将圆筒形炉体安放在两端的4个滚轮上,最高转速为34r/mim。使用粒度约0.1mm的石灰粉10~20kg/t,焦炭粉2~5kg/t,回转30min,ηs为90%。铁水温度下降70~80℃。

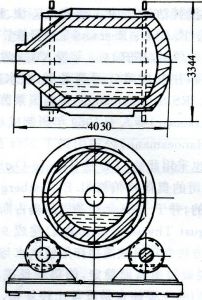

摇包法有单向偏心摇包和正逆双向摇包(DM法)两种。它是将脱硫剂加在铁水面上,摇动铁水包,当达到某一临界速度时产生海浪击岸现象,使铁水与脱硫剂很好地接触而加速脱硫。30t单向摇包的偏心量为130mm,摇动电机功率45kW,摇包转速为46r/min,转动15min,使用CaC24~5kg/t,骀为80%~85%,铁水温度下降20~40℃,采用石灰粉时,则温度下降30~50℃。40tDM摇包的偏心量为175mm,摇动电机功率为150kw,摇包转速为43r/min,正逆回转周期为17(其中停止3s),转6min,使用CaC2 25kg/t时,ηs为80%~90%,温度平均下降26℃。

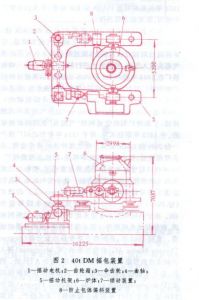

机械搅拌法 主要有KR法、RS法和DO法(见图3)。KR法脱硫装置如图3n所示,用高铝质耐火材料制成的搅拌器,插入铁水中进行搅拌,对于10—0t,铁水罐,插入深度约1.0m,转速为90~120r•/min,搅动功率为1.0~1.5kW/t,搅动时间约13min。搅动时铁水中央部位产生涡流陷阱,使脱硫剂卷入其中与铁水很好地接触,促进脱硫。使用CaC2 3~4kg/t,7s为90%~95%。如用石灰系脱硫剂(石灰90%,萤石和炭粉各5%)4~8kg/t,璃为90%。搅拌器寿命可达90~110次,每使用3~4次后需用塑性耐火材料进行局部修补。RS法脱硫装置如图36所示,它与KR法不同之处是搅拌器只是部分地插入铁水内部,搅动上部的铁水与脱硫剂很好地接触,通过循环流动使全部铁水都能到达上部脱硫区以实现脱硫。搅拌器转速为60~70r/min,搅动时间6~9min,使用CaC2 4~5kg/t,ηs为90%。DO法脱硫装置如图3c所示,用耐火材料制成的T形管状搅拌器搅拌铁水,转速为30r/min,其侧管中的铁水在离心力的作用下向外抛出,同时垂直管中的铁水上升,发生循环运动和搅拌作用而促进脱硫。95t装置的转动时间约10min。使用约5kg/t的CaC2,ηs为-80%~90%。

此外,还有赫歇(Hoesch)法和NP法(Nitrogen Propeller Process)。赫歇法是搅拌器在铁水中旋转的同时,通过转轴中心孔向铁水中喷入丙烷气9l/t,使用石灰粉12.5kg/t,脱硫率为80%。NP法是使用门形搅警拌器,对于60t。铁水罐,插入铁水面下400ram,转速为77r/min,在搅拌的同时从搅拌器的两叉端部喷出氮气(3~4Nm。/min),强化混合和使铁水面上保持惰性气氛,提高CaC2的利用率和防止回硫。使用CaC2 2~3kg/t,脱硫率为90%。

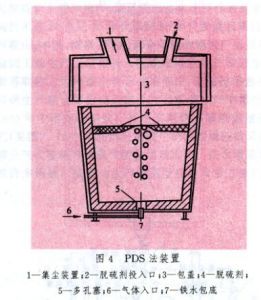

吹气搅拌法 主要有PDS法(见图4)和GMR法(见图5)。PDS法是将脱硫剂加在铁水面上,通过铁水包底部的透气塞吹入氮气或其他气体,形成气泡上升而搅动铁水,使其与脱硫剂接触(见图4)以加速脱硫。对于60t铁水包,使用CaC2 4~6kg/t,吹气8~10min,ηs为80%。后来,新日铁的广烟钢铁厂进行了改进,使用专用的铁水包,能连续处理4包铁水,称为CLDs法。GMR法是在耐火材料制成的圆筒底部内侧吹入气体(见图5),气泡的浮力使铁水向上运动,再从上部的开口孔流出,落在泵外预先加入脱硫剂的铁水面上,造成环流运动,同时圆筒本身也作旋转运动,搅拌良好,促进脱硫反应。如加古川厂的200装置,铁水上升管内径约60cm,长250cm,驱动气体为N2,流量为400~600m3/h,加入CaC2 5kg/t,处理时间约15min,铁水环流速度为100t/min,处理后铁水含硫量为0.0013%,脱硫率ηs为95%。

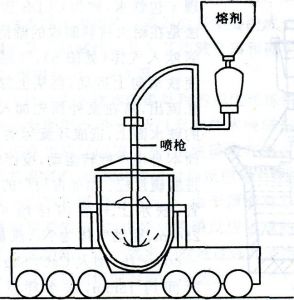

喷射法 利用压缩性气体作载体,将各种粉状脱硫剂通过插入式喷枪连续地喷入熔池深部,在供给脱硫剂的同时强化搅拌,使粉剂与铁水很好地接触,以加速脱硫反应。此法主要有铁水罐中喷射法(见图6)和鱼雷罐车中喷射法(见图7),而后者又有ATH法和TDS法。铁水罐中喷射脱硫法是将喷枪垂直地插入铁水中(见图6),用载流气体送入脱硫剂和进行搅拌,加速脱硫反应。ATH法是将喷枪倾斜60。插入鱼雷罐车的铁水中(见图7),用N。输送脱硫剂和进行搅拌。如265t鱼雷罐车,喷枪内径为2.5.4cm,使用碳化钙系复合脱硫剂,供粉速度为108kg/mim,处理时间为8min,粉剂浓度约40~60kg/m3,气体压力为0.6MPa。TDS法是将喷枪垂直地插入鱼雷罐车的铁水中,也用N2输送和搅拌铁水。如250t或300t的鱼雷罐车,喷枪喷嘴内径为2.5cm的双孑L喷枪,插入深度为1.0~1.5m,使用CaC2系复合脱硫剂,供粉速度为40~70kg/min,处理时间为10mim,粉剂浓度为8~10kg/m3。TDS法与ATH法的主要差别是粉剂浓度,TDS法的粉剂浓度较低,输送气体量大,易发生喷溅,要用防喷溅装置。

喷射法可以使用各种粉状脱硫剂,在各参数合适的条件下,也可获得较高的脱硫率,而且亦较稳定。例如,在使用CaC2 3~4kg/t时,ηs为85%~90%;使用石灰60%、石灰石25%、萤石3%、炭粉12%的脱硫剂,用量6~8kg/t,柏为80%~85%;使用石灰粉5kg/t、铝粉0.16kg/t时,璃为80%;使用苏打粉6kg/‘t时,啦为70%;使用镁粒0.6~0.7kg/t(含镁90%)时,ηs为90%。

钟罩插入法 将镁焦(含镁40%~45%)或镁钢屑团块(含镁约25%)、镁一白云石团块(含镁60%)放入石墨钟罩中,然后插入铁水中(见图8),镁蒸气从钟罩孔中逸出,与铁水接触并使铁水发生循环运动,加速脱硫反应。如使用镁焦1.2kg/t,佻为75%~85%。

铁水沟连续脱硫法 在铁水沟中加涡流装置或机械搅拌器,或在铁水沟附近安装电磁搅拌器等,使脱硫剂与铁水很好地接触以加速脱硫反应。

铁水脱硫剂 常用的有碳化钙(CaC2)、石灰(CaO)、苏打粉(Na2CO3)、金属镁(Mg)等,或以它们为主要成分的复合脱硫剂。

展望 随着连续铸钢技术的发展和低硫钢、超低硫钢的需要量的增加,铁水预脱硫技术将进一步发展。虽然自20世纪80年代以来,开发了多种脱硅、脱磷和脱硫的所谓“三脱”工艺,但在使用石灰系熔剂的条件下,欲得到低硫或超低硫铁水,还需要在脱硅脱磷之前或之后进行脱硫处理,因此,铁水预脱硫技术仍能发挥其作用。今后应研制更经济有效的脱硫剂和在氧化脱磷条件下能同时有效地脱硫的粉剂;在采用喷射法时,应装备能稳定输送粉剂和灵活更换粉剂的喷粉装置,并装备测量控制仪表和阀门等,以实现工艺过程的自动化。

与“铁水预脱硫,炼钢”相关的词条

→如果您认为本词条还有待完善,请 编辑词条

词条内容仅供参考,如果您需要解决具体问题

(尤其在法律、医学等领域),建议您咨询相关领域专业人士。

4

同义词: 暂无同义词

关于本词条的评论 (共0条)发表评论>>