含酚氰废水处理设计发表评论(0)编辑词条

含酚氰废水处理设计(design of phenolic and cyanide waste water treatment)

将冶金厂含酚氰废水中的大量致毒物质,经过处理以达到环境保护标准后排放的设施设计。治理含酚氰废水的根本措施是改革生产工艺以减少或不产生废水,在进行废水处理前回收废水中的有用物质以减少废水中的有害杂质。如焦化厂采用煤干燥预热、脱硫脱氰、油洗萘、蒸氨及高炉煤气干法除尘等,既可减少废水量又可减轻处理难度。

废水来源与特性 含酚氰废水主要来自焦化厂的炼焦生产,其次是煤气发生站和高炉煤气洗涤循环水系统。在煤干馏时煤的水分同煤气一起逸出,在煤气冷却和气液分离过程中排出。还有是来自煤气净化和化工产品加工过程中的分离水和排污水。在通常情况下,焦化厂废水发生量约为每吨煤0.51~0.82m3,其废水成分复杂,浓度高,除含酚、氰外,尚有氨及硫化物等。一般含酚400~800mg/L,含氰6~10mg/L,化学需氧量(COD)2800~3100mg/L,,总氨(T•NH3)300~500mg/L,油80~120mg/L,硫氰化物(SCN¯)500~600mg/L。煤气发生站含酚氰废水来自煤气竖管和洗涤塔循环水系统的排污水。其废水发生量约为每吨煤0.85~0.90m3,因制气所用原料不同,废水水质变化很大。当以烟煤为原料时,废水中除总固体物含量很高外,含酚1000~3200mg/L,含焦油500~1200mg/L,COD2500~20000mg/L,含氰2~20mg/L。当以无烟煤或焦炭为原料时,水质污染相对较轻,总固体物含量较低,含酚0.4~12mg/L,含氰2~20mg/L,COD100~600mg/L。炼铁厂含酚氰废水来自高炉煤气洗涤循环水系统的排污水,其水质因冶炼制度和使用原料,燃料不同差异较大,除悬浮物很高外,酚、氰含量较低(含酚0.1~5.0mg/L,含氰0.2~6.0mg/L),因常将其作为冲渣的补充水而用掉,故一般不纳入含酚氰废水处理设施中治理。但对锰铁高炉,因其排污水中含氰高达400mg/L左右,必须考虑处理措施。此外,厂区的煤气管道水封用水,在没有处理措施的情况下,一般也纳入焦化厂的生物处理装置一并处理。

处理工艺 主要有生化处理法,活性炭吸附法和生物脱氮法。

生化处理法 又分为活性污泥法和生物膜法。活性污泥法是在人工充氧条件下,对废水和各种微生物群体进行连续混合培养,形成活性污泥。利用活性污泥的生物凝聚、吸附和氧化作用,以分解去除污水中的有机污染物,然后使污泥与水分离,大部分污泥再回流到曝气池,剩余部分则排至污泥处理系统。该法包括延时曝气,两段生化等。生物膜法是采用各种不同载体,首先通过污水与载体的不断接触,在载体上繁殖生物膜,然后利用膜的生物吸附和氧化作用来降解去除污水中的有机污染物。脱落下来的生物膜与水进行分离。生物膜法包括接触氧化池法、生物滤池(塔)法和生物转盘法等。

为了强化生物处理效果,也可以往曝气池中投加重金属离子、炭粉、葡萄糖等,诸如生物一铁法、生物一炭法和投生长素法等,以促进细菌的新陈代谢,提高细菌的繁殖速度,提高污泥浓度,加速生物氧化的进行。

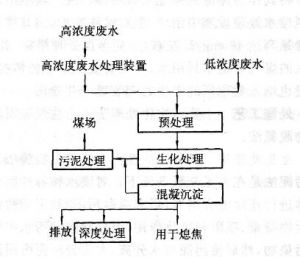

活性污泥法的典型流程见图1,废水先进行预处理,主要是除油并对水质和水量进行均和调节。除油在一次沉淀池和气浮池中进行,以去除对生化处理有影响的焦油、轻油和乳化油,其停留时间分别为2~4h和45min左右。除油后的废水在均和池、调节池中被混合稀释,在均和池中停留时间一般为8h,在调节池中为16h。除油后的废水在曝气池和二次沉淀池中进行生化处理,在曝气池中,废水在不断通气供氧的条件下同回流污泥充分接触,通过微生物的新陈代谢作用,使有害物质被氧化分解。曝气池的容积一般按24h进水量计算。经曝气后的泥水混合液进入二次沉淀池进行泥水分离,其停留时间为2~4h,沉淀后的污泥按50%~200%的回流比(回流污泥量与废水进水量之比)回流到曝气池。剩余污泥与混凝沉渣一起去进行污泥处理(见污泥处理设施设计)。二次沉淀后的出水进入混凝沉淀池,在投加混凝剂情况下进一步去除细微颗粒、降解COD等。上述处理工艺在进水COD为800~1200mg/L、酚150~300mg/L、CN¯5~10mg/L、BOD5(5日生物化学需氧量)为250~400mg/L,时,处理后的出水COD为200mg/L,左右,酚不大于0.5mg/L,CN¯不大于0.5mg/L,BOD5不大于60mg/L。

活性炭吸附法 除生物处理法外,在排放标准要求较高的地方,尚需进行深度处理,如中国宝山钢铁总厂在二级生化处理后采用了活性炭三级处理。该法主要是利用活性炭的比表面积大的吸附作用进一步去除废水中的剩余污染物,但因其费用高又不能去除氨氮,所以一般很少采用。

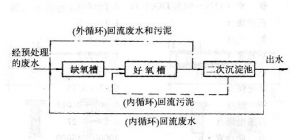

生物脱氮法 利用好氧菌在延时曝气条件下将氨氮氧化为亚硝酸盐和硝酸盐(称为消化作用),然后在缺氧菌作用下,将硝酸盐和亚硝酸盐还原为氮气(称为反硝化作用)而释放的一种方法,它是由生物处理法演变来的。在缺氧段还可以起到对难以生物降解的多环芳烃等的开链作用,使其变为易于生物降解的物质。因此,通过硝化、反硝化全过程可以同时达到降解COD和脱除氨氮的目的。焦化厂含酚氰废水生物脱氮新工艺在20世纪90年代初已成功地突破试验研究阶段,已开始应用于有关的工程设计中。生物脱氮工艺流程见图2。

生物脱氮工艺流程是:未经稀释的废水与回流水一起直接进入缺氧槽,以保证有足够的碳源,经反硝化,使难以生物降解的多环芳烃开链,硝酸盐、亚硝酸盐还原为氮气。出水流入好氧槽,使氨氮氧化为亚硝酸盐和硝酸盐,然后流入二次沉淀池,经泥水分离后,按一定的回流比和内循环流程,污泥回流至好氧槽,废水回流至缺氧槽。若采用外循环流程,则废水从二次沉淀池前回流,此时好氧槽需铺设填料以截留污泥。二次沉淀池出水经后混凝、过滤处理后即可回用或直接外排。废水在缺氧槽内停留时间为12~18h,在好氧槽内停留时间为24~36h,污泥回流比为5左右。

生物脱氮工艺可以取代活性污泥法加三级活性炭吸附处理,并解决了活性炭吸附不能脱除氨氮的问题。其操作运行的关键条件是处理前废水的炭氮比必须达到一定数值,一般不小于5。当进水COD为1800~2500mg/L,氨氮不大于300mg/L时,出水COD可降至100mg/L以下,氨氮为15mg/L以下。

设施组成 活性污泥法由预处理、生化处理、混凝沉淀和污泥处理四部分组成。预处理构筑物主要有一次沉淀池、气浮除油池、均和调节池,辅助设备有刮油机、气液分离罐和释放器等。生化处理构筑物有曝气池和二次沉淀池,辅助设备有鼓风机(多采用离心式)、曝气器(螺旋曝气器、散流曝气器、微孔曝气器、多孔管曝气器等)和表面曝气机等。混凝沉淀处理有混凝沉淀池、加药装置和排水泵等。污泥处理的设施与设备主要有浓缩池、机械脱水机及辅助设备。生物膜法设备除生化处理部分与活性污泥法不同外,其他部分均相同,生物膜法处理设施主要有接触氧化池、生物滤池(塔)和生物转盘等。

生物脱氮法由预处理、生物脱氮处理和污泥处理三部分组成,预处理和污泥处理与活性污泥法基本相同。生物脱氮处理设施主要有缺氧槽、好氧槽和二次沉淀池,辅助设备有鼓风机、曝气设备等。采用外循环流程时,还要增设混凝沉淀和过滤设施。

与“酚氰,脱氮,生物”相关的词条

→如果您认为本词条还有待完善,请 编辑词条

词条内容仅供参考,如果您需要解决具体问题

(尤其在法律、医学等领域),建议您咨询相关领域专业人士。

0

同义词: 暂无同义词

关于本词条的评论 (共0条)发表评论>>