钛材料塑性加工发表评论(0)编辑词条

钛材料塑性加工(plastic working of titanium material)

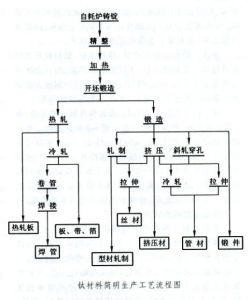

用塑性变形方法将钛材料铸锭加工成半成品的过程。是钛材料制备工艺之一。工业上常用的工艺如锻造、轧制、挤压、拉伸等已能生产出各种规格的板、棒、线、管和锻件。其工艺流程见图。钛材料塑性加工的特点有:变形抗力大,常温塑性低,屈服极限和强度极限的比值高,变形回弹大,变形过程中易与模具粘结等。

加热 钛材料的变形抗力随温度升高而减少,塑性随温度升高而增加。尤其对高合金化的铁合金,加热变形是主要的变形方式。在铸锭开坯锻造前,加热是必需的工序。钛的导热性差,在加热过程中,必须控制升温速度,以防止在铸锭中形成很大的热应力。对一些高合金化的铸锭,这种热应力可能引起开裂。在电阻炉或火焰炉中的加热时间,一般按横断面尺寸1min/mm计算。对高合金化的铸锭要更慢一些。为此常采用分段加热方式。如果用感应加热,所需时间会明显缩短。钛材料的化学活性高,加热时很容易吸氧、氮和氢。在空气中加热时,坯料表面会形成氧化皮和吸气层。太厚的吸气层,变形时将引起开裂,使产品质量恶化。钛材料吸氢超过标准规定值时,在以后的使用中有可能产生氢脆。为了减少加热时氧化,防护涂层是有效的方法。为了防止吸氢,加热时最好采用中性气氛炉,如电炉。用火焰炉加热时,要控制炉内为微氧化性气氛。钛材料加热时,若与氧化铁皮、钢架接触摩擦,可能引起局部熔化,甚至燃烧,所以,在加热钛材料时,一定要把炉中的氧化铁皮清除干净。

锻造 是将钛铸锭加工成中间坯料的必经工序,一般称开坯锻造。同时,锻造还作为独立工序用于生产棒材、锻件和模锻件等产品。锻造设备一般采用锻锤或液压机,也可采用快锻机和精锻机。开坯锻造的温度一般选在β相区,以后的锻造应选在a—β相区的上部。一火变形量约为30%~70%。鉴于钛合金性能对组织的敏感性,锻造工艺的制定应能满足创造最佳的再结晶条件,以获得最佳综合性能的组织。钛材料在加热变形时,变形热影响很大。局部强烈变形区产生的热量r在本身低导热率影响下,会产生局部过热,使组织恶化。但如能控制好变形速度并使变形均匀,则变形热对加工又很有利。锻造中变形抗力随变形速度增加而迅速增加。相同温度下锻造,用锻锤所需能量比用水压机要高。变形速度对材料的塑性也有影响。近些年,除用常规锻造外,还发展了B锻和近净成形技术。

挤压 挤压法可生产管、棒和型材。钛材料挤压时容易粘模。若润滑不良,不仅要损坏模具,而且会使挤压件表面形成纵向“沟槽”状缺陷。常用的润滑方法是涂玻璃润滑剂或包金属套,或涂石墨基润滑剂等。

板、带、箔轧制 有热轧、温轧和冷轧3种方法。除p型钛合金外,热轧一般应在n或a—B相g-i左行。热轧温度比锻造温度低50~100℃。厚2~5ram板材可采用温轧工艺,更薄尺寸的板材可用冷轧。冷轧时两次退火间的变形量为15%~60%。为了保证板材质量和轧制过程顺利进行,应采用中间退火和表面处理等工艺措施。采用带式轧制,连续酸洗和连续退火等机组,可生产每卷重数吨的钛带卷。

管材轧制 厚壁管材可用挤压或斜轧法生产,小直径薄壁无缝管材需再经冷轧或拉伸制得。钛合金在冷态下塑性有限,对缺口敏感,易加工硬化,易粘模。为了提高钛合金管材的轧制性,可采用温轧工艺。轧管质量很大程度上取决于壁厚减缩率和直径减缩率的比值,当前者大于后者时,可得到质量良好的管材。此外,以轧制的薄带卷为坯料,在焊管机系列上经裁剪、卷管、焊接成薄壁焊管,也已在电力、化工上得到广泛应用。

型材轧制 可生产棒材和简单断面型材。和钢相比,钛材料在孔型轧制时,具有更大的宽展系数。

拉伸 可生产管材、小直径棒材和丝材。为防止粘模,拉伸前先将坯料涂层,一般采用磷酸盐或氧化处理。拉伸时涂石墨、二硫化钼或石灰基润滑剂。为提高丝材质量、降低拉伸力和延长模具寿命,可采用增压模和超声波拉伸。

旋压 在制造大直径无缝薄壁钛材料管中有突出的优点。

与“钢铁冶金,钛材料塑性加工”相关的词条

→如果您认为本词条还有待完善,请 编辑词条

词条内容仅供参考,如果您需要解决具体问题

(尤其在法律、医学等领域),建议您咨询相关领域专业人士。

1

同义词: 暂无同义词

关于本词条的评论 (共0条)发表评论>>