结晶器震动发表评论(0)编辑词条

结晶器振动(oscillation of mould)

连续铸钢过程中,为防止铸坯的初生坯壳与结晶器内壁间发生粘结而被拉裂,使结晶器的润滑剂或结晶器保护渣进入坯壳与内壁的间隙,不断对内壁进行润滑,保证生产出表面光洁的铸坯而采取的工艺措施。结晶器振动有其发展和完善的过程。在20世纪30年代连续铸钢发展初期,最先使用的是固定式结晶器。在试验过程中,由于金属与内壁粘结,使拉坯过程不断出现拉漏(钢)事故。为了防止坯壳与内壁粘结,要解决对结晶器内壁的润滑。经多种试验,如采用间断拉坯,不断往结晶器中注油;采用石墨结晶器等都未取得明显效果。直到40年代初,容汉斯(s.Junghans)和罗西(I.Rossi)把有色金属连铸中应用的结晶器振动方式引入到连续铸钢,才得以试验成功,并使在工业中大规模应用连铸技术成为现实。结晶器振动首先是确定结晶器的振动方式,再据此选定结晶器振动机构和振动参数。

振动方式 无论是立式连铸机还是弧形连铸机,按结晶器振动的发展过程均采用过同步振动、负滑脱振动和正弦振动等振动方式。结晶器振动的运动动力在早期是采用凸轮机构实现,相应的振动方式为同步式和负滑式。由于凸轮加工困难,且同步式和负滑式振动有较大的冲击,因之发展了依靠偏心轮机构实现的正弦式振动方式。偏心轮加工容易,并可调节振幅和频率,而得以广泛使用。随着对连铸工艺要求的提高,又发展了非正弦式振动,它是采用液压缸来实现的。液压振动的优点是可靠、灵活,可根据浇铸条件选择所需的振动方式。

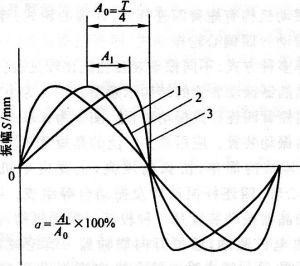

同步振动 最早采用的一种振动方式,按其同步振动的曲线形状称为云岗式振动。其振动曲线如图1中曲线1所示。若设V为拉坯速度,Vm为结晶器的振动速度,V1为结晶器的上升速度,V2为结晶器的下降速度,则同步式振动时应满足:上升时V1=V3 下降时V2=V

也即是说,结晶器下降时与铸坯同步,然后以3倍的拉速上升,如此往复振动。这种振动方式的优点是能够满足连铸工艺要求,实现同步运动;缺点是用机械连锁或用电气控制来实现严格的同步要求,装置都比较复杂,速度变化时机构中冲击力也较大。

负滑脱振动 同步振动的一种改进型式,也称“负滑脱”(图1中曲线2)即V2=V(1+ξ)式中e是负滑率。采用凸轮机构时取ξ=10%左右,V1=(2.8~3.2)V;采用偏心轮时取ξ=20%~40%。采用负滑动振动,结晶器下降时对坯壳有压合作用,有利于拉裂坯壳的愈合,并可适当提高拉速。

正弦式振动 其振动速度按正弦规律变化。(图1中曲线3)这种振动方式的速度变化平稳、无冲击;能有效实现负滑动,可适当提高拉速;易于改变振动频率和振幅,实现高频率小振幅的要求,以改善铸坯表面质量;用偏心轮实现振动,结构简单,易于制造且安装、维修方便。

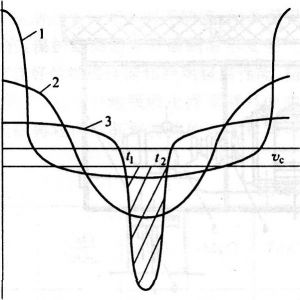

非正弦式振动 这种振动方式的结晶器上振动速度慢,上升时间长,下降速度快,下降时间短。其效果是对坯壳的压合时间短,结晶器与坯壳间的摩擦阻力小。其振动规律如图2和图3所示。由图可以看到,由于其负滑动时间短(由t1至t2),坯壳的振痕浅,铸坯表面质量好,而负滑量较大,有利于拉裂坯壳的愈合。再者,结晶器内壁和坯壳间的摩擦阻力正比于结晶器和铸坯间正滑的速度差,而非正弦式振动的上升速度慢,故有较小的摩擦阻力。且上振时间长,有利于润滑剂或保护渣覆盖于结晶器内壁上,加强了润滑效果,更减小了摩擦阻力。非正弦式振动,用液压振动机构实现。振动方式确定之后,要选择结晶器振动的结构型式。(见结晶器振动装置)任何振动机构都必须满足两个基本条件:(1)使结晶器准确地沿着一定的轨迹振动;(2)使结晶器按要求的振动方式振动。

图2结晶器振动位移曲线

图3结晶器振动速度曲线

结晶器振动参数 主要有:振幅S(mm)、振动频率f(次/min)、波形偏斜率a(见图2),a=A1/T/4×100%,A1为偏移量、负滑时间抽tN(s)、负滑时间率NSR、负滑量Ns及结晶器上升的最大速度Vm(m/min)。根据定义,波形偏斜率a值在一1~1范围内取值。a<O,对应于同步式振动;a=0,对应于正弦式振动;a>O,对应于非正弦式振动。a的引入改变了结晶器上下运动的速度。由图2可见,结晶器上升及下降的速度可分别表示为:

式中n=0,1,2,...,由式(1),可得结晶器上升的最大速度:

由式(2)可得负滑时间及负滑时间率:

结晶器的负滑量为:

式中Vc为拉坯速度,m/min;t1、t2分别为负滑开始和终了时间,s。负滑量的大小为图3中的阴影面积。它表示在负滑动时间内结晶器相对坯壳的下移距离。负滑量越大对坯壳的压合效果越好。结晶器的振动一方面促使润滑剂和保护渣填充到结晶器与坯壳间,形成润滑层,以减小结晶器与坯壳的摩擦阻力,减少拉裂;另一方面则在铸坯表面形成振痕,使结晶器与坯壳间的气隙增大,降低了坯壳凝固生长速度,造成坯壳凝固组织中产生缺陷,影响了铸坯的表面质量。综合起来,为有效控制坯壳的粘结,结晶器的振动参数应尽可能满足四方面的要求:(1)负滑时间越短越好(但不能等于零),这样振痕小;(2)负滑量越大越好,即结晶器下降速度越大越好;(3)正滑时间越长,即负滑时间率越低越好,这样,润滑效果好,摩擦阻力小,不易粘结;(4)结晶器上升速度越低越好。此外,振幅、频率及波形偏斜率对以上四方面要求均有影响。增加振幅有利于提高对坯壳的压合,但对减小振痕深度和摩擦阻力不利,因此振幅取值宜低不宜高。振幅取为3~8mm。频率增加,Vm.Vm`、Ns、NSR增加,tN减少。即频率增大,提高了对坯壳的压合效果,减小了振痕深度,但降低了对结晶器的润滑,增大了摩擦阻力。频率多在100~400次/min之间选取。波形偏斜率增大,结晶器的最大下降速度和Ns增大,结晶器上升最大速度和NSR减小,可同结晶器振动的连铸设备。时满足上述四方面要求。因此,波形偏斜率越大越好。

与“连铸,结晶器振动”相关的词条

→如果您认为本词条还有待完善,请 编辑词条

词条内容仅供参考,如果您需要解决具体问题

(尤其在法律、医学等领域),建议您咨询相关领域专业人士。

3

同义词: 暂无同义词

关于本词条的评论 (共0条)发表评论>>