合金结构钢发表评论(0)编辑词条

合金结构钢(alloy structuralsteel)

在碳素结构钢基础上加入适量的一种或数种合金元素进行合金化,主要用于制造各种机械的零部件的合金钢。合金结构钢中的合金元素总含量多数在1%~5%,少数可达5%~10%。这类钢由于合金元素的作用,具有合适的淬透性。经热处理后可以比碳素结构钢材在更大的截面上获得均匀的索氏体、贝氏体或极细珠光体组织,因而具有优越的综合力学性能,如较高的抗拉强度和屈强比(一般在0.85左右),较高的韧性和疲劳强度和较低的韧性一脆性转变温度。合金结构钢主要用来制造尺寸较大或重要机器零、部件。

分类 一般按含碳量把合金结构钢分为调质合金结构钢和表面硬化合金结构钢两大类,而后者又可分为渗碳合金结构钢和渗氮合金结构钢等。

调质合金结构钢 这类钢的碳含量一般在0.25%~0.50%,经调质处理(淬火+高温回火)后,可以获得良好的综合力学性能。一定尺寸的零件,在淬火时,如果沿截面淬透,则能获得高强度和良好的韧性的配合;如果淬不透,显微组织中出现有自由铁素体,则韧性下降。这类钢的淬火临界直径,随晶粒度和合金元素含量增加而增大,例如40Cr和35SiMn钢约为30~40mm,而40CrNiMo和30CrNi2MoV钢则约为60~100mm。对具有回火脆性的钢如锰钢、铬钢、铬镍钢等,回火后应快冷。这类钢常用于制造承受较大载荷和冲击载荷的轴、连杆、螺栓等零件。

表面硬化合金结构钢 这类钢制成的零件,通过某种热处理可以得到坚硬耐磨的表层和柔软的心部。零件由于表层具有较高的残余应力而使疲劳性能显著提高。用于渗碳和碳氮共渗的钢,为使钢的心部韧性高,钢中含碳量一般为0.12%~0.25%,少数的牌号也有高于此值的,同时还有适量的合金元素,以保证适宜的淬透性。它们经850~950℃渗碳或碳氮共渗后,淬火并在低温回火(约200℃)状态下使用。氮化钢还需加入易形成氮化物的合金元素(如铝、钼、铬等),经氮化处理(480~580℃),直接使用,不再经淬火和回火处理。高频感应加热表面淬火钢一般为中碳的合金结构钢,碳含量多在0.40%~0.50%范围内,经高频淬火后可以使表面获得足够的硬度和耐磨性,且不会过分增加脆性。对于形状复杂的零件为防止高频淬火时产生裂纹,对钢的碳含量范围要求极窄。这种钢用于制造齿轮和轴类零件。

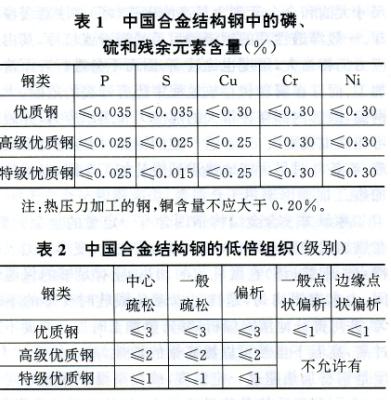

按冶金质量分类 合金结构钢主要是用来制造尺寸较大、应力较高的机器零件,如机床、汽车、拖拉机、飞机、火箭、导弹等的零、部件。为使这些零件得到精确的形状、尺寸和各种必要的性能,对合金结构钢的质量提出较高的要求,特别是它们的均匀性。在化学成分方面对各种有害元素和杂质的限度较严,经多年来的生产实践和试验研究证明,钢中残留的铜、锡、砷、锑是造成钢材加工时产生热脆裂纹的主要因素。磷、锡、锑和砷使钢的回火脆性增大。此外,对碳和其他合金元素含量范围也限制得比较窄,尤其是对保证淬透性的“H”钢,对碳和合金元素的含量控制得更窄。其次钢材的宏观组织不允许有白点,并且要求没有严重的偏析和树枝状组织;对某些特殊用途的钢种,对钢中的气体含量也有一定要求,并且只允许有轻微的偏析和树枝状组织,其他缺陷也需要尽可能地减少。如中国的合金结构钢按冶金质量不同分为3类:优质钢、高级优质钢(牌号后加“A”)、特级优质钢(牌号后加“E”)。在化学成分方面,合金结构钢的碳含量比碳素结构钢窄0.01%,譬如30Mn2钢的碳含量为0.27%~0.34%,而30钢的碳含量为0.27%~0.35%。钢中的硫、磷杂质合金结构钢比碳素结构钢低很多,按照中国国家标准GB3077—88规定,把合金结构钢按硫、磷及残留铜、铬、镍元素含量分为优质钢、高级优质钢和特级优质钢3类,相应的元素含量应符合表1要求。钢材的内在质量方面合金结构钢比碳素结构钢要高很多,合金结构钢的钢材横截面酸浸低倍组织应符合表2要求。在该试片上或淬火断口试样上不得有肉眼可见的缩孔、气泡、裂纹、夹杂、翻皮及白点等缺陷。钢中非金属夹杂物,其氧化物、硫化物的最高级别应各不大于3级,二者之和不大于5.5级,根据特殊要求可以比这更低。

合金元素的作用 合金元素在合金结构钢中的主要作用是增加钢的淬透性、强化和韧化以及提高回火稳定性。

增加钢的淬透性 淬透性是指钢在淬火时,从表层起淬成马氏体层的深度,是取得良好综合力学性能的主要参数。钢的淬透性与零件尺寸有密切关系,同一截面尺寸的碳素结构钢材和合金结构钢材,在相同条件的冷却介质中淬火,合金结构钢比碳素结构钢能在更大截面上获得马氏体组织。而且这两种钢的淬火马氏体组织回火到相同硬度或抗拉强度时,它们的屈服强度和伸长率即使也相近,合金结构钢的断面收缩率和冲击韧性也优于碳素结构钢。此外,尺寸较大的零件如用碳素结构钢来制造,为了获得马氏体组织势必采用激烈的水淬,以阻止奥氏体在高温时分解为铁素体和珠光体,这样处理容易造成零件严重变形和开裂。所以在合金结构钢的化学成分配比中,考虑的重要因素之一就是钢的淬透性。合金元素除钴是降低钢的淬透性的元素外,大多数合金元素都能提高钢的淬透性。合金结构钢所采用的合金元素为碳、锰、硅、铬、钼、镍、钨、钒、钛、硼、铝、铌和稀土元素,含量大致为:碳0.08%~0.60%,锰1.1%~2.6%,硅0.6%~1.4%,铬0.4%~3.O%,钼0.15%~0.6%,镍0.5%~4.5%,钨0.3%~1.2%,钒0.07%~0.9%,钛0.04%~0.2%,硼0.0005%~0.0035%,铝0.7%~1.2%,铌0.05%~0.20%,这些元素中锰、钼、铬、硼等是增大钢的淬透性最有力的元素。其中钼虽然对增大钢的淬透性作用很大,但由于资源有限而它的其他用途很广,所以,目前世界各国的合金结构钢中都采用锰和铬作为主元素建立了锰钢系统和铬钢系统,有的还将硼作为主元素建立硼钢系统的。其他元素如碳是使钢获得硬度和强度所必需的;钼、钒、钛、铌等元素加入钢中除能增大淬透性外,并能防止钢加热时奥氏体晶粒长大;稀土元素可用于脱硫,改善钢的性能。从多年来的实践和研究证明,单一元素合金化的合金结构钢只限于要求淬透性不大的钢种,采用“多元、少量”的原则比加入单一元素作用好。当数种元素含量总和大致等于使用某一元素的含量时,就淬透性而言,由于数种元素在钢中的复合作用彼此激发和相互加强,增大淬透性的效果优于单一元素的作用。例如,钢中加入2%铬,不如加入1%铬和1%锰,更不如加入1%铬、0.8%锰和0.20%钼。从此例可以看出,采用“多元、少量”不仅可以充分发挥合金元素增大钢的淬透性的能力,而且可以利用废钢中的残留元素,节约资源。由于实现“多元、少量”原则,在锰钢、铬钢和硼钢成分基础上加入硅、钼、钒、钛等元素,就形成了一系列具有从小到大的淬透性钢种,中国合金结构钢按化学成分有以下系列:

锰钢有Mn—、Mn—Si、Mn—V、Mn—Mo—W、Mn—Si—Mo—V等。

铬钢有Cr—、Cr—Si、Cr—Mo、Cr—Mn、Cr—V、Cr—Ni、Cr—Mn—Si、Cr—Mn—Ti、Cr—Mn—Mo、Cr—Mo—V、Cr—Mo—Al、Cr—Ni—Mo、Cr—Ni—W、Cr—Mn—Ni—.Mo、Cr—Mo—W—V、Cr—Ni—W—V等。

硼钢有B—、Mn—B、Mn—V—B、.Mn—M0—B、Mn—Ti—B、Mn—Si—V—B等。

目前,在世界生产使用的“H”钢,是保证淬透性的钢种。

强化和韧化 合金元素硅、锰、镍等都以固溶强化方式强化铁素体,使强度、硬度和冷变形加工硬化率都有所提高。硅的固溶强化作用比较显著,锰的固溶强化作用不及碳、磷和硅,但同时都在一定程度上降低钢的韧性和塑性。硅与碳不形成化合物。在渗碳钢中,若硅含量高,将减小渗碳层深度和碳的浓度。碳含量大于1.5%的钢进行渗碳时,渗碳层中易有石墨析出,锰易使奥氏体晶粒粗化,使钢对回火脆性敏感。这些都值得注意。镍强化固溶体的效果不如硅、锰大,但是不降低钢的韧性和塑性,特别是它能降低钢的低温脆化转变温度,含镍3.5%的钢可以在—100℃时使用;钼、钨、钒、铬等强碳化物形成元素,既以弥散硬化方式又以固溶强化方式提高钢的屈服强度;碳的强化作用最显著。此外,加入这些合金元素,一般都能细化奥氏体晶粒,增加晶界的强化作用。影响钢的韧性因素比较复杂,镍改善钢的韧性;降低磷、硫含量,提高钢的纯净度,对改善钢的韧性有重要作用。

提高钢的回火稳定性 由于合金元素在回火时能阻碍钢中各种原子的扩散,在同样回火温度下与碳素钢相比,一般均起到延迟马氏体的分解和碳化物的聚集长大作用,从而提高钢的回火稳定性,即提高钢的抗回火软化能力,其中钒、钨、钛、铬、钼和硅的作用比较显著,铝、锰、镍的作用不明显。含有较高含量的碳化物形成元素如钒、钨、钼等的钢,在500~600℃回火时,析出细小弥散的特殊碳化物质点如V4C3、Mo2C、W2C等,代替部分较粗大的合金渗碳体,使钢的强度不再下降反而升高,即出现二次硬化。钼对合金结构钢的回火脆性有阻止或减弱的作用。

生产工艺 主要包括冶炼、浇注、热加工、切削加工和热处理。

冶炼 合金结构钢一般都使用纯氧顶吹转炉和电炉冶炼并经炉外精炼。碱性平炉钢和碱性电炉钢在质量和性能上并没有多大差别。只有当对钢的横向性能和切向性能有严格要求时,才限于碱性电炉冶炼。由于电炉容易把钢的成分控制在较窄小的范围内,而且脱氧、脱硫也较完善,尤其是冶炼含钨的合金结构钢,由于钨的熔点甚高,平炉的热工能力难以达到,以往只限于在电炉中冶炼。过去中国曾经使用酸性平炉冶炼特殊用途的高级优质合金结构钢,酸性平炉钢与碱性电炉钢比较有较稳定的有向性系数,酸性平炉钢的横向力学性能(特别是冲击韧性和塑性)的平均水平比碱性炉钢高。随着冶金工艺新技术的不断发展,再加上酸性平炉在经济上和技术方面的原因,现很少用它来冶炼合金结构钢了,转而采用炉外精炼、电渣重熔等方法。对于特级优质合金结构钢则必须采用电渣重熔冶炼,或是用真空感应炉加真空白耗炉重熔的方法,才能保证钢材具有高要求的性能。

冶炼合金结构钢时,必须对炼钢原料中的工业废钢料严格管理,以减少锡、铅、砷、锑和铜等元素带入钢中危害钢的性能。废钢要清洁少锈,对造渣材料要干燥,加入的铁合金必须烘烤加热。出钢前必须脱氧良好,钢水出炉后浇注前应该有足够镇静时间或采用钢包除气法、钢包下吹氩使钢水中的夹杂物上浮到钢渣中去等。这些技术措施可以保证获得品质优良的钢锭。

浇注 钢液根据所要制成的钢材尺寸,可以采取模铸浇注成钢锭,但目前大多采取连续浇注铸成钢坯。模铸使用的钢锭模,尺寸和形状直接影响钢锭的结晶过程和质量,钢锭的大小,依据钢种和用途而定。连铸坯比钢锭的质量要好(使用的连铸机的结晶器截面较小),在成分上较均匀,夹杂物和气体含量也较低。此外,浇注时的注温和注速对钢锭(坯)的质量十分重要,根据钢种和钢锭(连铸坯的截面)尺寸选择合适的注温、注速,以避免严重偏析和树枝状组织等缺陷,对于尺寸大的和合金元素含量高的钢锭(坯)要注意缓慢冷却。一般淬透性高的钢浇铸后虽经模冷或坑冷,其内部应力仍相当大,硬度也比较高,因而不易进行表面清理加工,而且在清理和存放过程中还有开裂的危险。大型钢锭,因其内部存在很大的热应力和组织应力,开裂的可能性也就更大。对于这一类的钢锭,均应进行退火处理。有条件时尽可能地热送到锻轧加工车间,以便热装加热。

热加工 合金结构钢因含有一定量的合金元素,在热加工过程中具有导热性差、塑性低、变形抗力大的特点。钢锭(坯)在锻轧前的加热,应有足够的保温时间,力求组织均匀,这样可以避免锻轧时变形的不均匀,并可部分地消除偏析缺陷。热加工时加热温度不宜过高,高温下虽然可以提高钢的塑性,减小抗形抗力,但是钢材加热超过一定温度,或在高温下保温时间过长,会引起奥氏体晶粒迅速长大,并易出现过热现象,反而使钢材塑性降低。合金结构钢的锻轧开始温度一般为1150~1200℃。钢锭的锻轧变形量大小影响钢材的力学性能。对于大锻件和大截面钢材的压缩比或变形量,应结合钢的冶炼方法和铸造方式来定,一般应在4左右。过大,不仅造成浪费,更重要的是使钢材力学性能有显著的方向性;过小,则不易改善原始的宏观组织,得不到应有的良好性能。对于很大的锻件,则应采取镦粗和拉拔交替进行的工艺操作,来获得所需要的压缩比,使锻后具有良好的内部组织,以避免锻件性能有显著的方向性。热加工的终止温度一般应在850℃上下,过高,钢的晶粒可继续长大,使晶粒粗化;过低,则不仅多耗费动力,而且会使锻轧成品留有残留应力,容易形成裂纹缺陷。

锻轧成的合金结构钢材,对于截面较大或合金含量高的并对白点敏感性大的钢,为了减小内应力和消除白点,应当炉冷或坑冷;有条件最好锻后趁热装炉进行退火。对于小截面的钢材,特别是含碳在0.20%左右的钢,在600℃以上时,应快冷以避免过度的带状组织。

切削加工 切削性能是选用合金结构钢的重要依据。有些钢种,其他性能都很好,只是由于切削性能差而难以推广使用。钢的切削性能主要取决于化学成分、硬度、显微组织和夹杂物类型。由于钢中加入合金元素使硬度增高,使切削性能变坏。这些合金元素含量越多,则切削性越差。切削性能较好的钢的硬度一般是在HB200左右,合金元素含量较高的钢需经过适当热处理降低硬度后才能切削加工。一般地说,硬度过高,加工困难,降低切削速度,刀具易于磨损,并浪费动力,但是能改善零件表面的粗糙度。硬度过低,延展性较大,切屑不易断开,形成所谓的“粘刀”现象。这不仅容易磨损刀具,而且也使零件难于获得所需的粗糙度。除硬度外,钢材的显微组织对切削性能也有很大的影响。由于显微组织不同,即使硬度相同,切削性能也有很大差别。如在晶粒边界上有粗厚的铁素体网存在,或是有严重的铁索体带状组织,则会产生“粘刀”现象。如果有粗大的珠光体组织存在,也会严重地磨损刀具,并多费动力。对于合金结构钢来说,最适合于机床切削加工的显微组织,是经过正火后的细珠光体组织或淬火并高温回火后的索氏体组织。此外,钢中的非金属夹杂物类型有的也影响切削性能,如TiN等高硬度的夹杂物,严重地影响刀具的寿命,并增加零件的表面粗糙度。

热处理 合金结构钢通过热处理,可以充分发挥钢材的潜力,提高材料的使用性能,节约材料,提高产品质量,延长零件使用寿命。此外,通过热处理还可改善零件的加工性能,提高加工质量。热处理是制造机器零件的重要工序之一。

合金结构钢的锻轧材或是铸件,为了消除内应力、改善和细化其组织、改善切削性能等目的,首先进行预先热处理。根据不同的需要采用相应的热处理工艺,如以高温回火或低温退火消除内应力或是改善碳含量偏高的钢的切削性能;以高温退火改善铸态组织和严重的树枝状组织;以正火细化晶粒或是消除碳含量偏低的钢的粗厚网状铁素体来改善切削加工性能等。为获得所要求的综合力学性能而进行的热处理,如调质处理:将钢材或锻件加工成零件半成品后‘为了获得使用要求的综合力学性能和其他性能而进行的淬火和回火处理。淬火时应尽可能淬成马氏体组织,回火是为了调整零件淬火后的组织使具有所需要的综合力学性能,如降低其硬度和强度,借以提高其韧性和塑性,同时消除因淬火而产生的内应力。回火温度和时间的选择,以达到所要求的性能为准。

与“合金结构钢”相关的词条

→如果您认为本词条还有待完善,请 编辑词条

词条内容仅供参考,如果您需要解决具体问题

(尤其在法律、医学等领域),建议您咨询相关领域专业人士。

0

标签: 合金结构钢

同义词: 暂无同义词

关于本词条的评论 (共0条)发表评论>>