晶粒取向硅钢发表评论(0)编辑词条

晶粒取向硅钢 (silicon steel with orientedgrain)

通过形变和再结晶退火产生晶粒择优取向的硅铁合金,硅含量约3%,碳含量很低。产品为冷轧板或带材,公称厚度为0.18、0.23、0.28、0.30和0.35mm。主要用于制造各种变压器、日光灯镇流器和汽轮发电机定子铁芯。在输电和配电系统中消耗6%~10%电能,其中约60%消耗在输、配电导线中,约40%消耗在变压器中。变压器总损耗中铁损和铜损各占约50%,而铁损与用以制造铁芯的硅钢质量直接相关。

分类和特点 晶粒取向硅钢(以下简称取向硅钢)分为普通取向硅钢(G0钢)和高磁感(高导磁)取向硅钢(Hi-B钢)两类。GO钢平均位向偏离角约为7。,晶粒直径为3~5mm,磁感B8约为1.82T。Hi-B钢偏离角约为3。,晶粒直径为10~20mm,B8约为1.92T。因为Hi-B钢取向度和B8高,铁损至少降低15%,磁致伸缩系数比G0钢也明显降低,制成的变压器铁损降低10%~15%,激磁电流降低40%~50%,噪音下降4~7dB。取向硅钢晶粒大,特别是Hi-B钢晶粒更大,磁畴尺寸大,而且主要为180。磁畴。铁损中涡流损耗Pe与反常损耗Pa之和比磁滞损耗Ph大1.5~2.O倍,而Pa又比Pe大1~2倍,因此主要目标是降低Pe,特别是Pa。因为Pe+Pa∝ 2Lt2/ρ(2L为畴壁间距,t为板厚,ρ为电阻率)。80年代以来日本采取减薄钢板厚度、提高硅含量(从2.9%~3.1%提高到3.2%~3.4%)和细化磁畴三项技术措施,先后开发了3个GO钢和3个Hi-B钢新牌号,生产了0.18和0.23mm厚的新品种。生产上采用了激光照射和齿状辊加工等细化磁畴技术。

化学成分 电工钢对化学成分要求严格,规定的成分范围窄。硅控制在2.9%~3.1%,高牌号提高到3.2%~3.4%。硅含量每提高0.1%,铁损P17可降低0.019W/kg。碳为0.03%~0.05%(Go钢)或0.05%~0.08%(Hi-B钢)。保证铸坯热轧时存在20%~30%7相,防止热轧板沿厚度方向的中心区形成粗大形变晶粒而使产品出现线状细晶。Hi-B钢碳量更高是为了高温退火时有更多数量的丫相,以保证获得大量细小AlN。因为氮在λ相中固溶度比在a相中约大9倍。硅含量提高,碳含量也要相应提高。锰规定为0.05%~0.10%,硫为0.015%~0.03%,以保证细小MnS析出量。Hi-B钢的锰和硫含曩偏上限,目的是提高铸坯加热和热轧温度,减少AlN析出量,以后高温常化时析出更多细小AlN。Hi-B钢中酸溶铝Als(总Al-Al203中A1)规定为0.02%~0.03%,氮为0.006%~0.01%,以保证高温常化后细小A1N析出量。磷量等于或小于0.015%。硅含量控制在上限和产品厚度减薄使二次再结晶发展更困难,为此在高牌号GO钢中加0.15%~0.20%铜,在高牌号Hi-B钢中加0.05%~0.09%铜(铜形成更细小的(Cu,Mn)1.8S)和0.06%~0.14%锡(或锑),以加强抑制力,使热轧板表层(110)组分增多,促进二次再结晶发展。GO钢的第二次冷轧压下率从50%~55%提高到60%~70%,二次晶粒尺寸减小,铁损降低。锡沿晶界偏聚和沿MnS质点与基体之间的界面偏聚,防止MnS粗化,加强抑制力并使(1lO)组分增多,二次晶粒小和P17降低。

二次再结晶必备条件取向硅钢是通过二次再结晶形成(110)[001]单-织构。发展完善的二次再结晶组织必须具备以下三个条件:(1)钢中存在抑制剂阻碍初次再结晶晶粒正常长大,促进二次晶粒反常长大;(2)初次再结晶晶粒细小均匀,有利于二次晶粒吞并初次晶粒而长大;(3)具有合适的初次再结晶织构组织,即在(110)[001]二次晶核周围存在许多{111}<112>位向的初次晶核,有利于二次晶核长大。GO钢采用MnS或Mnse为主的抑制剂和二次中等压下率冷轧法制成。Hi-B钢采用AlN+MnS为主的抑制剂,热轧板高温常化和-次大压下率冷轧法制成。MnS和AlN第二相析出物必须以细小弥散状态均匀分布,以保证强的抑制初次晶粒长大的能力。也可采用MnSe+Sb或Mnse+sb+Mo抑制剂和二次中等压下率冷轧法制造Hi-B钢,但磁性略低些。

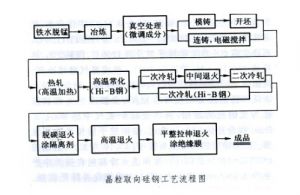

制备工艺 晶粒取向硅钢的制造工艺流程为:

(1)铁水脱锰、冶炼、真空处理和模铸(或连铸)。高炉铁水锰含量大于0.35%时,在铁水包中加Fe0等,使锰含量脱到0.35%以下,并吹氩搅拌。在顶吹或顶底吹转炉中冶炼,控制C<0.06%、P<0.01%、s<0.03%和Mn<0.07%。出钢时在钢包中加铝脱氧,加硅铁合金化,吹氩使温度和成分均匀以及氧化物夹杂上浮。真空处理微调成分。以前采用模铸法,现在多采用连铸法。

(2)热轧。铸坯装入保温坑中缓冷,在坯温大于250℃时再装入加热炉中经1350~1400℃高温加热,使铸坯中粗大的MnS和AlN固溶,在热轧过程中MnS再以细小弥散状(小于50nm)析出。因此加热和热轧也是MnS固溶和析出的热处理过程。粗轧板坯的厚度为30~40mm。控制精轧前温度在1160~1200℃范围内,因为MnS在精轧过程中再析出。Hi-B钢热轧时尽量减少AlN析出量。终轧温度为950~1050℃,热轧后喷水冷却到约550℃卷取,热轧带厚度为2.2~2.5mm。

(3)高温常化、冷轧、脱碳退火和涂隔离剂。Hi-B钢热轧带在氮气中经(1100~1120℃)×(3~5min)常化处理,空冷到900℃喷水急冷析出细小AlN。热轧或常化后酸洗并保持50~60℃进行冷轧。G.0.钢在60%~70%压下率冷轧后,在连续炉中湿的20%Hz+N2气氛中经(850~950℃)×(2.5~4min)中间退火,通过再结晶消除加工硬化和部分脱碳。经50%~70%压下率的二次冷轧到成品厚度。Hi-B钢采用-次大压下率(82%~90%)冷轧法。冷轧过程经150~300℃时效处理,使钢中固溶碳和氮量增多,阻碍位错移动,促使形成更多的形变带和二次晶核。冷轧板在连续炉湿的20%H2+N2中经(835~850℃)×(3~4min)脱碳退火,其目的有三:-是将碳脱到0.003%以下,保证以后高温退火时在单-a相中发展完善的二次再结晶,并消除产品的磁时效现象;二是获得细小均匀初次再结晶晶粒和有利于(110)[001]二次晶核择优长大的初次再结晶织构;三是使表面形成均匀致密的SiO2薄膜。脱碳退火后湿涂MgO(隔离剂),防止成卷高温退火时粘接并与表面SiO2形成硅酸镁玻璃膜底层(.Mg2SiO4)。

(4)高温退火、平整拉伸退火和涂绝缘膜。涂MgO的钢卷在罩式炉或连续式环形炉中高温退火,目的是:完成二次再结晶获得(110)[001]织构(G0钢在850~950℃,Hi-B钢在980~1030℃);形成硅酸镁底层(1000~1100℃);去除钢中硫和氮(1180~1200℃)。先在氮气中升到600℃、保温1h,去除MgO中化合水,然后在75%H2+N2中以15~20℃/h慢升至约1150℃,再换成露点-60℃的纯干氢升到1200℃、保温20h,再换成75%H2+N2炉冷到700℃,换成氮气继续冷却。高温退火后经平整拉伸退火和涂绝缘膜。钢带先经水刷洗和稀酸洗去除残留的MgO,涂胶体SiO2和磷酸盐为主的应力涂层,再在连续炉氮气中经800℃×5min和合适的拉力下处理,使钢带平整和烧结绝缘膜。应力涂层的热膨胀系数(约4×10-6/℃)与硅钢的(约13×10-6/℃)不同,拉伸退火冷却时在钢板中产生约4.9N/mm2拉应力,使180。畴细化并降低铁损。为进-步降低铁损,可再沿横向经激光照射、齿状辊加工或等离子喷射等处理。

发展动向 取向硅钢的发展动向为:(1)铸坯先在步进式加热炉中加热到约1250℃,再在电感应炉中快加热到1350~1400℃,减少烧损量,减轻晶粒粗化程度和热轧带边裂及表面缺陷;(2)以A1N为抑制剂,提高锰量和磷量,加入锑、硼、铬等元素,脱碳退火后经渗氮处理,使铸坯加热温度降低到约1280℃以下;(3)铸成2~3mm厚的薄坯直接冷轧;(4)采用冷连轧机冷轧;(5)开发新的耐消除应力退火的细化磁畴技术,如等离子喷涂TiN应力薄膜等;(6)采用以A1203为主的隔离剂使不形成玻璃膜,表面经磨光处理。

与“晶粒取向硅钢,硅钢”相关的词条

→如果您认为本词条还有待完善,请 编辑词条

词条内容仅供参考,如果您需要解决具体问题

(尤其在法律、医学等领域),建议您咨询相关领域专业人士。

0

同义词: 暂无同义词

关于本词条的评论 (共0条)发表评论>>