连续铸钢发表评论(0)编辑词条

1技术原理编辑本段回目录

连续铸钢简称连铸,使钢水不断地通过水冷结晶器,凝成硬壳后从结晶器下方出口连续拉出,经喷水冷却,全部凝固后切成坯料的铸造工艺。同通常钢锭浇铸相比,具有增加金属收得率,节约能源,提高铸坯质量,改善劳动条件,便于实现机械化、自动化等优点。

2基本特点编辑本段回目录

连铸镇静钢的钢材综合收得率比模铸的约高10%。

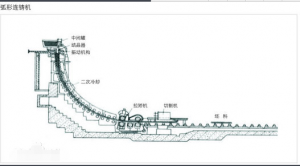

弧形连铸机

弧形连铸机

沸腾钢连铸比较困难,至今尚未成功。近年对沸腾钢成分的钢液进行真空“轻处理”,可以顺利地进行连铸。有色金属的连铸发展比钢铁连铸为早。如在辊式连铸机上,兼有凝固和塑性变形,则称连续铸轧。

由于连铸简化了炼钢铸锭及轧钢开坯加工工序,每吨钢可节约能量(0.15~0.25)×10千卡,如进一步解决铸坯和成材轧机的合理配合问题,热送直接成材,还可进一步节约能源。

连铸坯在结晶结构上的主要特点是:连铸工艺使钢水迅速而均匀地冷却,因而迅速形成较厚微晶细粒的表面凝固层,没有充分时间形成柱状晶区;连铸坯断面较小,整罐钢水的连铸从开始到终了的冷却凝固时间接近,连铸坯纵向成分偏析差别可在10%以内,这是模铸钢锭无法与之比拟的;连铸坯不像模铸钢锭那样分单根浇铸,所以可避免形成缩孔或空洞,使金属收得率提高;在塑性加工中,为消除铸态组织所需的压缩比也可较小。

连铸坯的缺陷为,在浇铸生产过程中,由于钢水成分、温度、浇铸速度、冷却水强度等控制不当,以及铸机设备安装不合规格等原因,可造成与模铸相似的各种缺陷。与模铸钢锭的差别是裂纹缺陷比较多见。

3发展状况编辑本段回目录

有色金属(铜、铝等)的连铸在20世纪30年代已成功,至40年代,德国永汉斯(S.Junghans)、美国罗西 (I.Rossi)在连续铸钢方面取得工业规模的成功。到50年代,钢水连铸工艺比较成熟。由于对连铸工艺的冶金理论认识加深、连铸机设备结构和生产工艺不断有所改进,使操作安全和铸坯质量得到基本保证。连铸机设备型式从半连续垂直式开始,经立弯连续式逐步降低了设备高度,到60年代成为现在通用的弧型连铸机。1981年世界上51个国家装有415台连铸机,年产钢13500万吨,为当年钢产量的20%;其中板坯机台数约为1/4,占连铸坯产量的50%;主要

世界钢产量和连铸坯产量发展的趋势

世界钢产量和连铸坯产量发展的趋势

产钢国家连铸坯产量占钢产量约为38%。世界钢产量和连铸坯产量发展的趋势。

80年代在工业发达国家已有不少电炉车间实现了全连铸化,新建大型转炉车间也有全连铸的。浇铸的钢种在1970年以前大多是普通碳素钢。目前除极少数高碳、高合金钢和易产生裂纹的钢种,如含铅易切削钢、高速工具钢和某些轴承钢及阀门钢,连铸尚有困难外,约有85%钢种都能连续浇铸。70年代采用了电磁搅拌,可提高连铸坯质量。连铸生产的钢种包括有深冲的薄板钢,高强度的中厚板钢、钢轨钢、弹簧钢、线材钢、不锈耐酸钢等。特别是不锈耐酸钢,目前全世界约有50%以上是用连铸法生产的。生产的板坯最大尺寸为宽2640毫米,厚350毫米;方坯最大为560×400毫米,最小为50×50毫米,实际生产中常控制在100×100毫米以上;圆坯最大为φ1000毫米,最小为φ40毫米。

在大型连铸机组上为快速调整铸坯断面的生产要求,通常将机组部件整体更换;从结晶器上口送入引锭杆,可减少通常从下口送进引锭杆的辅助作业时间;有的板坯铸机将结晶器制成六段,可分别独立交换改变断面;在改变断面时,只须停浇钢水20秒钟,便能继续生产其他新断面的产品。有些板坯机生产单一尺寸的宽板坯,然后纵切成所需宽度尺寸的窄坯。为了在一台连铸机上增加品种和提高产量,发展出多流连铸机。板坯机有的采用2~3流机组,方坯机可多至8~10流。

近年连铸生产自动化技术迅速发展。在技术先进的钢厂已经开始实现对钢水成分、温度、结晶器钢液面、铸速、二次水冷却、铸坯质量热检查、定尺切割等用计算机进行全面自动控制;生产过程中有质量不合格铸坯时,实行自动切除;然后热送连轧生产。中国于50年代开始进行半连铸的工业试验。1959和1960年间建成直立式方扁坯连铸机。60年代中期建成弧形板坯连铸机。同时还建有立弯式小方坯连铸机。截至1981年,中国投产的连铸机有26台,1981年生产连铸坯254万吨,占全国钢产量的7.65%。浇铸的钢种有普通碳钢、低合金结构钢、弹簧钢、电工钢等。连铸坯的品种有120~200毫米方坯,700~2300毫米宽板坯。

4主要类型编辑本段回目录

连铸机是从直立式装置开始的。为了降低装置的高度,扩大铸坯品种和提高质量等目的,连铸机发展出了多种结构形式。

立式连铸机

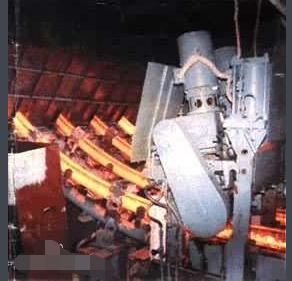

全部设备直至切割器,都是垂直布置,切割后钢坯放平运走。 连续铸钢

立弯式连铸机

结晶器是直立的,在铸坯离开结晶器后尚未全凝固前,以机械力顶弯铸坯,水平切割后运出。

弧形连铸机

通过结晶器使铸坯表层凝固成形,随即沿弧形曲线的二冷段向前移动,铸坯凝固至一定程度后,再矫直成水平状,切割后运出。这类连铸机的二冷段有全弧形、椭圆形(多点椭圆轨迹)或带二冷上部直线段。矫直段有铸坯全凝固矫直方式或带液相坯矫直方式。为了满足高质量产品的要求,在结晶器或二冷上段外围装设低频电磁搅拌装置,以改善铸坯结晶组织(图3)。 连续铸钢

倾斜式连铸机

从结晶器直至切割器都呈倾斜布置,最后水平输出。

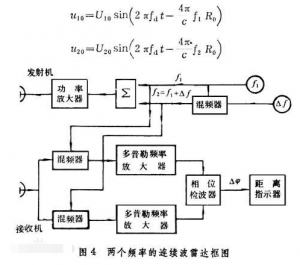

水平式连铸机

钢水由中间罐水口直接水平导入水冷结晶器,出结晶器后的铸坯以时拉时停的间断操作方式拉坯前进,以保证铸坯表面质量不产生破裂(图4)。

连续铸钢

旋转轮式高速连铸机

结晶器和二冷段均以槽形轮带式结构组成。因结晶器和铸坯之间无相对滑移现象,适于高速浇铸,可使连铸机注速与后部连接的轧机的速度同步配合,达到连铸连轧的目的(图5)。 连续铸钢

离心旋转连铸机

结晶器作水平旋转运动,用于浇铸圆钢坯。

目前普遍使用的连铸设备是弧形连铸机。立式、立弯式、倾斜式三种型式是发展过程的产物,其中直立式仍在少数工厂使用,水平式、旋转轮式、离心旋转连铸机尚处于试验或小规模生产阶段。

5设备结构编辑本段回目录

以通用的弧形连铸机为例。

盛钢桶和中间罐

盛钢桶多用旋转台承托,便于调换盛钢桶连续供钢水。钢水浇进结晶器之前先通过中间罐,调整钢水静压力,保持钢水流动平稳。中间罐可快速调换使用,以保证钢流浇铸不间断并实现多炉连浇。在中间罐水口下设有事故溢流槽,使废钢流入垃圾罐。

连续铸钢

结晶器

以纯铜或铜合金材料作内壁,用钢框架密封箍住。内壁和外框间留有冷却水通路。结晶器内衬铜壁一般厚6~24毫米,长600~1100毫米,在结晶器旁侧装设杠杆机构的机械联锁振动机构,使结晶器沿弧形曲线上下振动。结晶器内壁的润滑有两种方法:对厚度150毫米以上铸坯一般采用伸入式水口加保护渣粉浇铸工艺,对小于150毫米铸坯采用油润滑。

二次冷却装置

结晶器出口至拉坯矫直机之间,沿弧形曲线以多组导辊作铸坯前进的轨道,导辊中间穿插多组冷却水喷嘴进行二次冷却,加速钢流凝固。

拉坯矫直机

在二冷区后段设有多支点拖辊,曳拉和矫直铸坯前进。

切割装置

用氧气乙炔火焰或机械剪切割铸坯,这项装置和拉坯矫直机前进方向的速度应相互配合。

引锭杆

是许多金属环节连接构成的可挠长杆。可与铸坯一样由拉坯矫直机夹持,沿导辊曲线移动。朝结晶器方向一端的引锭杆为凹形锁头,承接钢水,牵拉铸坯。

6操作流程编辑本段回目录

钢水冷却

连铸机必须与出钢操作密切配合,钢水开始浇入结晶器的同时,一面启动结晶器振动,进行润滑和开放冷却水,一面启动拉坯矫直机拖引锭杆运转,铸坯随引锭杆拉曳前进,铸坯过拉坯矫直机到一定位置后,脱卸并移开引锭杆,铸坯本身由拉坯矫直机继续拉曳。前进的铸坯按定尺长度逐次切割(图6),输送、堆存,待全炉钢水铸完为止。在生产中应力争多炉连铸,以提高经济效益。

温度控制

对钢水成分和温度要有严格的要求。

连续铸钢

一般用伸入式水口或吹氩密封保护钢流,或两者兼用,以防止钢水二次氧化。钢水含铝高时容易产生粘膜堵塞水口,用定径水口浇铸小方坯,一般控制钢水的含铝量小于0.06%。对铝镇静钢或对含铝量有一定要求的钢种,常从结晶器上口以铝条或铝粒加入钢水,而不经过中间罐水口。钢水浇铸温度一般高于钢的凝固点20~50℃。现在普遍采用浇铸前在钢包内吹氩气搅拌钢水,以使钢水的成分及温度均匀,温度波动可控制到±5℃。

拉速控制

在保证铸坯质量和安全生产的前提下,拉速主要受铸坯凝固速度的制约。其关系式为:s=K堢。式中s为钢凝固层厚度(毫米),s为凝固时间(分)。一定的s值应保证硬壳不破裂和安全生产,K值为23~32,视钢种、断面、钢水温度和拉速变化而定。拉速过快易发生漏钢、断接等;拉速慢则易发生铸坯表面不光整、结疤等。高碳钢和合金钢的拉速应比低碳钢慢。铸坯断面(厚度)大的拉速应比断面小的慢。提高拉速须尽量保持低温浇铸,并对钢液面采用60Co、红外线或电磁检测仪表等控制手段。拉速范围与铸坯断面品种有关,以普通碳钢为例:板坯0.5~1.8米/分,大方坯0.6~1.5米/分,小方坯1.5~3.5米/分。

冷却控制

连续铸钢的冷却区集中在结晶器、二冷连续铸钢

段和后部工序冷却等三个部分。一般认为结晶器段占冷却量的14~20%,二冷段占23~30%。冷却强度过大和拉速不适应时,会造成铸坯内裂和外裂纹。冷却强度过小和不均匀则易产生铸坯鼓肚、漏钢等现象。冷却强度必须随钢种、铸坯温度和拉速快慢进行控制调节。每公斤钢的冷却水消耗量约1~2公斤。要求各断面部位冷却均匀,冷却水要过滤净化,使水质洁净,导热均匀(要使冷却水洁净,可安装全自动自清洗过滤器装置) 提高连铸机生产能力应降低钢水浇铸时的过热温度,提高拉速,扩大铸坯断面和采用多流连铸。铸坯断面的选定和轧机轧制成材道次的综合考虑也很重要。采用多炉连铸可提高连铸机作业率,但要力求浇铸时间与冶炼周期相互协调。

与“铸钢,高效,机械”相关的词条

→如果您认为本词条还有待完善,请 编辑词条

词条内容仅供参考,如果您需要解决具体问题

(尤其在法律、医学等领域),建议您咨询相关领域专业人士。

0

同义词: 暂无同义词

关于本词条的评论 (共0条)发表评论>>