真空电弧重熔发表评论(0)编辑词条

真空电弧重熔(vacuum arc remelting)

一种利用电弧作热源在真空条件下熔炼金属的真空熔炼技术,简称VAR。它包括真空电弧双电极重熔和真空凝壳炉熔炼。真空电弧重熔的原理是:在无渣及真空条件下,金属电极在直流电弧的高温作用下迅速熔化并在水冷铜结晶器内进行再凝固。当液态金属以薄层形式形成熔滴通过近5000K的电弧区域向结晶器中过渡以及在结晶器中保持和凝固的过程中,发生一系列的物理化学反应,使金属得到精炼,从而达到净化金属、改善结晶结构、提高性能的目的。因此,真空电弧重熔法的实质就是借助于直流电弧的热能把已知化学成分的金属自耗电极在真空下进行重新熔炼并在水冷铜结晶器内凝固成锭以提高其质量的熔炼过程。

设备编辑本段回目录

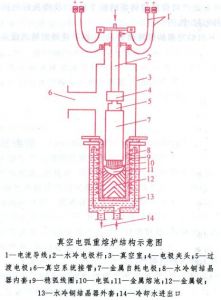

真空电弧重熔炉的型式有多种多样,但它们的基本结构是相同的(见图)。真空电弧重熔炉成套设备包括炉体、电源、真空系统、电控系统、观察系统、水冷系统等几个部分。

炉体 由炉壳(真空室)、电极升降装置(包括电极夹头、过渡电极、水冷电极杆及其升降机构)、水冷铜结晶器等几个部分组成。炉壳一般用无磁性钢(铬镍不锈钢)制作,以保证真空室的密封和减少壳体内的铁磁损耗,以提高电效率。炉壳上具有连接真空系统、结晶器和其他各种机构的孔道,以及供观察炉内工作情况用的观察孔和保证安全用的防爆孔等。炉壳和其他各部分之间的连接都是真空密封的。水冷电极杆是一根能导电、中间通水冷却的光滑直杆,杆身与炉壳之间有防漏气的真空滑动密封。电极连在电极升降装置上。电极的升降可以用液压驱动,也可以用电动机驱动,电动机的工作由电控系统自动控制。重熔用金属自耗电极,通过电极卡头与过渡电极与电极杆连接,自耗电极焊接在过渡电极的端头上。自耗电极由被重熔精炼的材料组成,它可以浇铸成型,也可以热加工(锻或轧)成型,对于无法浇铸或热加工成型的材料,例如海绵钛、钨粉、短金属棒料等,可以用压制、烧结或焊接方法制备自耗电极。上结晶器呈直筒形,是用紫铜板做成的。壁厚一般为10~20mm,外面有一个外壳(不锈钢质),两者之间通水冷却。结晶器的顶部连在炉壳的下口上,为了充分利用电源设备和提高生产率,容量稍大的真空电弧重熔炉都配有两个结晶器,当一个结晶器熔炼结束后,就可以立即将整套装备切换到另一个结晶器上,开始新的一炉熔炼。切换的型式有两种,一种是炉体固定式,另一种是炉体旋转式。前者只能更换和移动结晶器,适用于周期性生产,后者的炉体可以旋转,而结晶器的位置是固定的,依靠炉体的旋转来更换结晶器,保持生产连续。为连续生产,也有两个炉座合用一套电源、电控系统和真空系统的。这样,更换结晶器的工作就转变成切换电源和开闭真空系统的阀门。

电源 编辑本段回目录

可采用直流电,也可用交流电。为保持电弧稳定和电网负荷的均匀,一般采用直流供电。通常,以自耗电极为阴极;结晶器和重熔金属(液态和凝固锭)为阳极,这种接法称为正接或正极性。真空电弧炉的电弧电压只有20~28V左右,使用低电压大电流的直流电源。过去用直流发电机供电。随着炉子容量的扩大对电源容量要求的提高,以及可控硅技术的发展,现在一般均用硅整流电源,它通常是由调压变压器、整流变压器和若干组硅管连成的整流柜等组成。为了提高系统的电效率,减弱或消除磁场对重熔金属质量的不利影响,一般均采用如图所示的平行布线。

真空系统编辑本段回目录

由真空泵组、管道、相应的真空阀门以及真空测量仪表等组成。真空泵组应具有足够大的抽气能力,以迅速排出真空系统内的气体和由炉料所放出的气体,保证在规定的时间内将真空室内的压力降到要求的数值,并且能保持这个压力。在熔炼过程中,真空室内的压力应低于1.5Pa,在弧区由于金属蒸气的存在,通常压力为2~10Pa。当真空室内的压力高于15Pa时,在一个较宽的范围内,炉内会出现辉光放电现象,并可能产生边弧(自耗电极与结晶器内壁之间燃弧),这就有把结晶器击穿的危险。在重熔含大量易挥发元素的钢或合金时,也可在一定的氩气压力下工作,为稳定电弧,氩气压力应大于20~26kPa。

电控系统编辑本段回目录

用来控制电弧长度、稳定电弧电流和电弧电压、防止短路和边弧的产生,并对过电流和过电压进行保护。在熔炼过程中,电弧的长度除决定供电回路的电参数(电流、电压、功率等)外,还决定自耗电极的熔化速率,从而间接地影响重熔精炼的效果。所以,保持恒定的电弧长度,对于进行连续、稳定和安全的熔炼,以获得质地均匀的重熔锭是十分必要的。电弧长度和电弧电压存在一定的对应关系,可以用调节电弧电压恒定的办法来实现控制电弧长度恒定的目的。但是,由于低压环境中直流电弧的电位梯度很小,所以电弧电压变化的幅度不大,调节效果不好。对自耗电极电弧重熔过程的研究发现,金属熔滴在形成和断落过程中’会引起电压的波动(脉冲),而脉冲的频率、振幅以及持续时间(脉冲宽度)都与电弧长度有一定的对应关系。所以可用脉冲的频率、振幅及宽度为信号来控制电弧长度恒定。这种自动控制方式反应快、准确,可以稳定地将电弧长度控制在12~18mm之间,进行短弧熔炼,甚至控制弧隙为4~6mm(这时,脉冲的频率为短路的次数),进行超短弧熔炼。随着弧区介质压强的降低,阴极斑点面积扩大,弧区的功率密度减小,导致电弧的发散和电弧温度的降低,以及电弧的不稳定,为此,在结晶器内套侧面部位,加设一稳弧线圈,以保证在结晶器内形成一个与自耗电极轴线相平行的纵向磁场,在这一磁场的作用下,使电弧受到一个向心的约束力,使电弧收缩和抑制偏弧的形成。

观察系统编辑本段回目录

真空电弧重熔炉备有光学系统,以观察炉内情况。过去常采用潜望镜结构,即通过棱镜的反射,将炉口的形象反映到操作台的屏幕上,随着电视技术的发展,改用工业电视进行观察越来越普遍了。

重熔炉的分类编辑本段回目录

真空电弧重熔炉的种类很多,按照炉子的不同特征可有3种分类:(1)按熔炼形式可分为非自耗电极式和自耗电极式。前者用钨或石墨作电极,利用电弧的热量使结晶器中的金属或合金熔化,熔炼过程中电极本身不消耗或消耗很少,后者用被熔炼的金属做电极,熔炼过程中电极自身熔化消耗。自耗电极式真空电弧炉被广泛用于高级合金钢及合金的熔炼。(见彩图插页第15、16页)(2)按炉体结构形式可分为固定式和旋转式,如前所述,前者用于周期性的生产,后者用于连续性生产。(3)按铸锭的形式可分为固定铸锭式和抽锭式。前者是整个重熔和铸锭过程都在结晶器中完成,已凝固的重熔锭在结晶器中固定不动,熔炼完全结束后,重熔锭才从结晶器中吊出。后者是在重熔和凝固过程中结晶器与已凝锭有相对位移,若结晶器固定不动,则已凝锭从结晶器的下部被慢慢拉出,若已凝锭固定不动,则结晶器随重熔和凝固的进行逐渐上移。对于抽锭式炉子,设有金属熔池液面控制系统。

工艺编辑本段回目录

包括对重熔工艺过程的控制和工艺参数的选择。

重熔过程控制编辑本段回目录

真空电弧重熔过程可分为焊接电极、引弧、正常熔炼和封顶4个时期:

(1)焊接电极。每一炉熔炼所用的自耗电极要求与过渡电极同轴且被牢固地焊接在过渡电极上。焊接在真空下进行。在自耗电极被焊接的一端铺上一层同品种车屑作为引弧剂,然后下降电极杆,使过渡电极与自耗电极之间燃弧,当燃弧的两个端面被加热且电弧稳定,在自耗电极端面有较多的金属液相形成时,迅速下降电极杆,使燃弧的两个端面紧密接触而焊合在一起。

(2)引弧。在自耗电极与结晶器底部的引弧剂之间形成电弧,提高弧区温度和在结晶器底部形成一定大小的金属熔池,保持自耗电极与金属熔池之间形成稳定的电弧,使自耗电极的重熔转入正常的熔炼。

(3)熔炼期。是重熔过程的主要时期,在这期间钢或合金被精炼和凝固成锭,即脱除金属中的气体及低熔点的金属杂质,去除非金属夹杂物,降低偏析程度以及获得理想的铸态组织结构。

(4)封顶。目的在于减小重熔锭头部缩孔,减轻头部“V”形收缩区的疏松程度,以及促进夹杂物的最后上浮和排除,减少切头量,提高成材率。

工艺参数的选择编辑本段回目录

真空电弧重熔产品的质量,取决于重熔参数是否合理。在生产实践中,是根据所熔炼的品种、重熔的目的和要求来选择工艺参数的。对重熔产品质量有影响的工艺参数有:

(1)自耗电极质量。自耗电极的优劣对冶炼质量具有决定性的影响,其影响程度比对其他冶炼方法要直接得多。过高的估计真空电弧重熔的精炼作用而选用低质量的自耗电极是十分有害的。VAR锭子的偏析及微观结构缺陷,99%取决于自耗电极质量,可以说:再好的VAR炉子设计和操作工艺也补偿不了自耗电极质量的缺陷。铸造电极径向凝固,不能热封顶,另外,表面易形成热裂纹,在缩孔与热裂纹区,易产生电弧,使局部熔化速度变化,导致偏析。为了减少偏析及微观缺陷,采用三次熔炼来生产高要求的高温合金锭,最终的真空电弧重熔用电渣锭作自耗电极。

(2)自耗电极直径。对于一定断面的锭型,自耗电极直径直接影响着重熔锭的质量和操作的安全性,通常可用下式来选择电极直径:

d/D=0.65~0.85

(1)式中d为自耗电极直径,mm;D为结晶器直径,mm。也可以用经验式来确定电极直径:

d=D-2δ式中δ为电极与结晶器之间的距离,mm。确定δ值时,在保证操作安全的前提下,应尽量选取较小的数值,但应大于正常熔炼时电弧的长度。

(3)真空度。真空度对重熔过程中的脱氧、去除气体、元素挥发、夹杂物的分解和去除,以及电弧的行为和安全操作均有着直接的影响,熔炼室的压力不能过低,也不能过高,宜保持在1.3Pa左右。

(4)漏气率。漏气率对真空电弧重熔金属质量有着重要的影响,一般要求漏气率E≤6.7Pa•L/s,对难熔金属及其合金的重熔要求E≤0.4~0.6。7Pa•L/s。

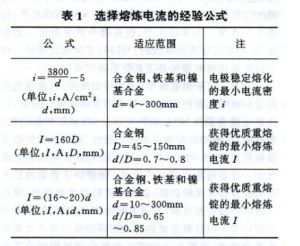

(5)熔炼电流。熔炼电流决定着金属熔化速率和熔池温度,对熔池的形状、体积和深度有着最直接的影694响,最终反映到合金的精炼效果和结晶组织上。表1给出了熔炼高温合金及合金钢时简单的且比较接近于生产实际的选择熔炼电流的经验公式。表1选择熔炼电流的经验公式。

(6)熔炼电压。电弧的长度是由电弧电压来反映的,一般均采用大断面电极和短弧操作。

(7)熔化速率。单位时间内自耗电极被熔化且进入结晶器的金属液的千克数,常用单位是kg/min。熔化速率(V)可以用与自耗电极升降相联动的标尺在单位时间内下降的距离(S,mm/min)来确定。计算公式为V=KS (3 )

式中K为熔化速率系数,kg/mm:

(4)

(8)冷却强度。结晶器的冷却强度影响重熔锭的凝固过程和铸态组织。在实际生产中冷却强度受到冷却水的流量、压力、进出水温度,以及锭型、锭重、钢种、结晶器的结构和熔炼温度等因素的影响。为了加强重熔金属的径向冷却强度,可以在铜结晶器内壁与重熔锭之间的隙缝(因锭子冷却收缩而形成)通氦气,这样可以获得扁平的金属熔池。

冶金特点编辑本段回目录

可归纳为10项:

(1)在真空下进行熔炼,不仅杜绝了外界空气对钢及合金的沾污,还可以降低钢及合金中的气体和低熔点有害金属杂质,提高重熔金属的纯洁度,VAR过程能有效地降低金属中氢、铅、铋、银等的含量,并具有一定的脱氮能力。

(2)由于熔炼室内氧分压很低,重熔过程中铝、钛等活泼元素烧损少,合金的化学成分控制较为稳定,但易挥发元素如镁、锰等有一定烧损。

(3)由于采用真空、无渣操作,并在水冷铜结晶器内重熔,可以熔炼活泼金属锭,真空电弧重熔是熔炼钛及钛合金的主要熔炼方法。

(4)弧区温度高,可以重熔难熔金属及其合金。

(5)由于熔炼是在无渣、无耐火材料与金属液作用的环境下进行的,从而杜绝或减轻了外界夹杂物对合金的沾污;加上真空电弧重熔过程中金属液自下而上的顺序凝固及快速冷却可在一定程度上去除非金属夹杂物及使凝固过程中再生夹杂物尺寸细小、分布均匀,重熔金属在非金属夹杂物方面的纯洁度较高。

(6)通过对合金凝固结晶过程的合理控制,可以对合金凝固组织进行改善,得到偏析程度低、致密度高的优质锭子。

(7)合理的封顶工艺制度可以使锭子头部缩孔小,“V”形收缩区的结晶结构与锭身较一致,从而提高了锭子的成材率。

(8)由于重熔过程中弧区金属液的飞溅,重熔锭表面组织粗糙多孔、夹杂物及挥发元素含量高,重熔锭热加工前表面需要扒皮。

(9)重熔过程中无脱硫手段,故要求自耗电极含硫量低。

(10)真空电弧重熔过程中气氛及熔炼室压力可控。

与“真空电弧重熔,真空熔炼技术,VAR”相关的词条

→如果您认为本词条还有待完善,请 编辑词条

词条内容仅供参考,如果您需要解决具体问题

(尤其在法律、医学等领域),建议您咨询相关领域专业人士。

0

标签: 真空电弧重熔 真空熔炼技术 VAR 真空电弧双电极重熔 真空凝壳炉熔炼

同义词: 暂无同义词

关于本词条的评论 (共0条)发表评论>>