摩擦系数发表评论(0)编辑词条

摩擦系数(coefficient of friction)

接触表面上出现滑动时,任意一点的单位摩擦力t与正压力P之比,即f=t/P。这也符合一般力学概念的点的滑动摩擦系数,其值取决于表面粗糙度、滑动速度和润滑剂种类等。在塑性加工摩擦学中,摩擦系数是指接触面上的平均摩擦系数,是由基本摩擦力之和与正压力之和的比值或平均单位摩擦力与平均压力之比来确定的,即f=∑t/∑p=t均/P均。如果在变形区的接触面上存在粘着区时,f值就是平均条件摩擦系数,其值取决于粘着区的长度及变形区的几何参数。因为粘着区内的摩擦力值不取决于接触面上的物理条件,而取决于变形金属的内应力。如果在整个接触面上发生滑动时,就存在平均物理摩擦系数。平均条件摩擦系数小于平均物理摩擦系数。摩擦系数可以按工艺过程的阶段和表面相对位移的方向进行分类。例如轧制时,可以分为咬入时的摩擦系数;从开始咬入向稳定轧制过渡阶段的摩擦系数;稳定轧制阶段的摩擦系数等。由于摩擦有各向异性,必须考虑摩擦系数与滑动方向的关系。如轧制时,要区分纵向摩擦系数和横向摩擦系数。通常在最大滑动方向确定摩擦系数.

影响摩擦系数的因素 除无润滑挤压及其他一些变形条件恶劣、润滑剂难以发挥作用的变形过程外,在一般使用润滑剂的金属塑性加工过程中,接触面上的摩擦系数可以认为是常数,其数值随以下一些因素而变化。在进行有关力能计算而选用摩擦系数时,必须注意其测定条件与适用范围,否则就可能造成较大误差.

(1)变形金属的成分和性能。对很多金属和合金来说,在其他条件相同的情况下,其摩擦系数差别不大,但对工具有明显粘着倾向的金属,其摩擦系数值较高。热轧时不锈钢的摩擦系数比碳钢高30%~50%;如使用工艺润滑剂进行冷轧,其差值达10%~20%。碳钢热变形时,随着钢中碳含量的增加,摩擦系数有所降低,这是金属组织中粘着倾向较低的珠光体相的体积增加的缘故。另外,作为一般的规律,金属中所有能够降低氧化皮熔点或促使其软化的杂质和元素,都能降低热压力加工时的摩擦系数.

(2)工具材料。使用铸铁制工具比钢制工具更有助于降低摩擦系数,两者之差平均为15%~20%。淬火钢工具和铸铁工具的摩擦系数值很接近。硬质合金拉模和金刚石拉模要比钢制拉模的摩擦系数低10%~20%.

(3)加工用工模具的表面状态。一般来说,工模具表面粗糙度越低,摩擦系数越小。但过分光洁的表面有利于与金属表面的紧密贴合,而不利于进入或滞留润滑剂,故又可能适得其反。垂直于机加工纹路方向的摩擦系数有时要比顺纹路方向高出20%,这是由于被变形的较软的金属嵌入工模具表面,阻碍了金属的流动。用久了的热轧辊表面产生龟裂、环状裂、纵向裂等,不仅使摩擦系数加大,而且具有明显的方向性.

(4)被加工金属的表面状态。表面越粗糙,摩擦系数越大,但有时由于表面粗糙有利于润滑剂的导入,反而可使摩擦系数降低。如镦粗坯料表面的凸凹不平,构成了许多“润滑小池”,从而有助于降低表面的摩擦系数。热加工时,表面氧化膜对摩擦系数有较大影响。一般来说,金属表面轻度氧化可使表面活性减小,并易与活性润滑剂反应生成化学吸附膜,从而使摩擦减小。然而过厚、性脆、带有磨料性质的氧化膜,不仅加大摩擦,而且易被压入金属表面而恶化制品表面质量.

(5)单位压力(面压)。在干摩擦条件下,单位压力的影响遵循着μ一σn的变化规律,存在着高产区和常卢区。在有润滑的情况下,由于润滑状态、润滑剂的行为及性质与压力密切相关,压力对摩擦系数的影响较为复杂:有时随面压升高而增大,有时则相反.

(6)变形温度。由于温度对金属表面形成氧化膜的情况、金属基体的力学性质、表面上润滑剂存在状态及?润滑作用效果等都有一定影响,因此,变形温度是影响摩擦系数变化的最活跃的一个因素。在一般情况下,其影响规律大体是开始随温度升高而增大,当达到某一较高温度之后,则随温度的升高而减小.

(7)变形速度。随变形速度或工具与金属表面相对滑动速度的增加,摩擦系数降低。由于变形速度往往与变形温度密切相关,并影响润滑剂的导入效果,因此,在实际生产中,随着条件的不同,变形速度对摩擦系数的影响也很复杂。如轧铅时,当轧速由0.1m/s提高到1.0m/s时,摩擦系数几乎增加1倍.

(8)润滑剂的种类、性质与润滑方法。润滑剂最重要的特性是化学成分,其中也包括物理状态及表面活性剂的含量。对液态润滑剂来说,最重要的物理指标是粘度及在整个变形区形成的润滑层厚度。对摩擦系数的影响集中归结到润滑剂所能起到的防粘降磨作用以及减少工模具磨损作用的程度上.

锻造时摩擦系数的确定方法 有以下几种:

(1)锥形锤头镦粗法。将两端带有圆锥形凹槽的圆柱形试件放在两个圆锥形锤头之间进行压缩。要选择合适的锥角a,使镦粗后试件侧面形状保持圆柱形,并由f=tana确定摩擦系数。当试件的尺寸比h0/d0=1.5,压缩率为20%~25%时,可得到最准确的结果。通常用此法得出的值偏高.

(2)环形试件镦粗法。是确定热模锻时的厂值和评定工艺润滑剂效果最常用的方法之一。镦粗时环形试件内径的变化可以作为摩擦力值的指标。试样的尺寸比可选用D。:d。:h。=6:3:2,压缩率取30%~50%。此法适用于确定大的,值.

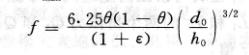

(3)鼓肚法将实心的圆柱形试件放在平锤头下镦粗。由于接触摩擦力的阻碍作用,金属变形时侧面形成单鼓形,f值越大,镦粗后试件侧面鼓出越大,其鼓出值θ=dmax-dmin/dmax。计算摩擦系数的经验公式为:

此法仅适用于在do/h。=1和ξ=0.2时对f值进行极粗略的测定.

(4)由镦粗力确定摩擦系数(压力法)。用平锤头镦粗圆柱形试样,将镦粗力除以接触面积可得到平均正压力P均。摩擦系数可按下式求得f=fσσT/P均。式中摩擦力因子fσ=3h1(p均-σT)/σTd1。σT为材料屈服极限.

轧制时摩擦系数的确定方法有以下几种:

(1)最大咬入角法。用不大的力将试件压在旋转的轧辊上,开始时轧辊间隙要小,保证试件不被咬入,然后逐渐加大辊缝,直到产品咬入为止。根据相应的压下量Δhmax计算最大咬入角amax=arccos(1-Δhmax/D),由此求出摩擦系数f=tanamax。.

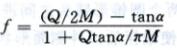

(2)强迫制动法。轧制时,在轧件末端加一制动力Q,致使轧件在轧辊中打滑而停止前进。根据轧件受力的平衡条件求出摩擦系数,式中a为咬入角,p和Q为直接测出的压力和拉力.

(3)前滑法。在稳定轧制中测量前滑值。方法是在轧辊表面沿圆周相隔一定距离L刻上两个标志,轧后在轧件上测量出相应的压痕之间距离L1,计算出前滑量S=(L1一L。)/L。中性角y=√Sh,/R和摩擦角β=a2/2(2一2y)。最后计算出摩擦系数f=tanβ.

拉拔时摩擦系数的确定方法有以下几种:

(1)分断拉模法。通过由两个半模组成的拉模拉拔时,测量拉拔力Q和侧向推力M,根据力的平衡方程式可计算出摩擦系数,用此法可得到足够准确的摩擦系数值.

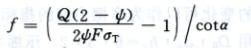

(2)拉拔力法。通过实测拉拔力Q,然后选用拉拔力公式求得摩擦系数f。由于式中金属拉拔前后平均变形抗力研是由简单拉伸来确定的,因此给计算的,值带来一定误差:

式中a为模具半锥角;F为拉拔后金属截面积;φ为断面收缩率.

挤压时摩擦系数的确定方法有以下几种:

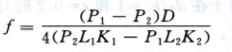

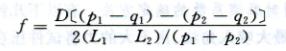

(1)挤压力法。在挤压过程中测出作用在冲头上的力Q,由于挤压力随挤压筒中毛坯长度的变化而有所改变,故在计算金属与挤压筒壁之间的摩擦系数时,记录相应坯长L1和L2的两个挤压力Q1和Q2,并由下列公式计算f值:

式中D为冲头直径;K为考虑毛坯体积内变形不均匀分布的系数,K=D/2L+0.1.

(2)双测力计法。挤压时用一个测力计测量作用于冲头上的压力P,而另一测力计测量作用于阴模上的压力Q,然后根据下式计算出摩擦系数,式中P1,P2和q1,q2可由P和 Q除以面积πD2/4求出.

→如果您认为本词条还有待完善,请 编辑词条

词条内容仅供参考,如果您需要解决具体问题

(尤其在法律、医学等领域),建议您咨询相关领域专业人士。

1

标签: 摩擦系数

同义词: 暂无同义词

关于本词条的评论 (共0条)发表评论>>