磨损发表评论(0)编辑词条

磨损(wear)

在金属塑性加工过程中由于摩擦力(以及介质和温度等)的作用,工具发生的形状、尺寸、表面粗糙度及组织性能的变化。如果工具和工件之间被一层厚的非活性的润滑剂所隔开,同时也不存在外来的颗粒,则金属的变形将连续进行而不产生磨损。然而,塑性流体动压润滑(见液体摩擦)几乎是不562可能的,润滑大多数属混合型或边界型(见边界摩擦)的。因此,在变形和滑动过程中,总是有部分新生表面暴露而产生粘着,有部分表面因凸起而穿透表面膜发生粘着,以及有一些反应产物脱落成松散粒子混入润滑油中等现象发生。这对变形金属而言,无疑是一种磨损过程。这种对工件材料的磨损是正常的,也是不可避免的。至于对工具的磨损或工件的严重磨损——多半与工件的表面损伤有关——显然是不希望的。润滑的主要目的之一就是防止这种磨损.

磨损按形式和形成机理可分为粘着磨损、磨粒磨损、表面疲劳密损以及腐蚀磨损或称化学磨损。在塑性加工过程中,根据工作条件主要以粘着磨损为主,并可用金属的粘着理论来解释这一过程中的磨损现象.

粘着摩擦理论指出:两个相对滑动的表面在摩擦力的作用下表层发生塑性变形,表面的污染膜或氧化膜破裂,裸 露的新鲜的金属表面,由于分子力的作用而焊合起来。如果外力克服不了焊合点及其附近的结合力,便发生咬卡;当外力大于这个结合力时,外力克服结合处的剪切强度,结合处被剪断。如果剪切发生在原来的接触表面之间,那就不会发生磨损,若剪切发生在强度较低的一方,则强度较高(或硬度较高)的材料表面上将粘附软金属。在以后的重复摩擦接触中,软金属粘附物将辗转于对磨件的表面之间,这种现象称为“金属转移”。有些粘附金属,在反复滑动中,可能由表面脱落下来,成为磨损产物——磨屑。在有润滑时,磨损量变得非常小。根据粘着磨损模型,其体积磨损量V为:

V=1/3*KNL/σs

式中L为相对滑动距离;N为作用在接触面上的法向载荷;σs为较软材料的屈服压应力;K为真实接触点产生粘着磨损颗粒的几率,每接触一次产生一个颗粒,则K=1。从中看出,体积磨损量正比于法向载荷,而与名义接触面积无关。这就是磨损定律.

轧制时的磨损 按公式计算的体积磨损量,对大多数磨损形式来说都与磨损距离成正比。由于轧制时的相对滑动距离只占总轧出长度的一小部分,因此,磨损比通常条件下预计的要缓慢。而且轧辊表面原来磨削的粗糙度将逐渐增大。如果带钢表面质量允许轧辊不要重磨的话,轧制可连续进行,直到轧辊直径变化到难以轧制出平整的带钢,或直径变小到无法轧制时为止。按照通常的轧制程序,在同一对轧辊上,考虑到轧辊磨损对板形的影响,开始时安排轧最宽的带钢,然后轧较窄的带钢。因为任何表面质量和板形的差别是很容易显示出来的.

粘着磨损和磨粒磨损是轧制时的主要磨损方式,这是由于工作轧辊同被轧制金属及被动的支承辊表面相互作用而引起的摩擦造成的。轧制较软的粘着材料(如铝)时,磨损主要是磨粒磨损。轧制较硬的粘着材料(如钛)时,可能发生直接的粘着磨损。但当表面上氧化物很硬,且有一坚实的基体支持着时,磨粒磨损就很明显。因此,轧制硬铝合金、不锈钢和镍基合金时会发生较大的磨损.

由于辊面与其周围介质,特别是润滑剂的相互作用,表面膜的形成和破坏会引起局部的化学磨损或称腐蚀磨损。此外,对冷轧和热轧来说都还存在有疲劳磨损的问题。热轧时由于高温和冷却水的作用,轧辊的疲劳磨损是在旋转过程中因表面层温度剧烈变化引起的。对冷轧辊来说,由于疲劳磨损而引起的辊面剥落或叫“掉皮”的情况也很普遍,局部磨损产生的不均匀应力分布、研磨裂纹及轧辊的残余应力等对剥落都有影响。剥落以浅的小片状或环状裂纹的形式扩散到轧辊心部与淬硬层之间的边界,有时剥落很深,使得冷轧辊表面的硬化层只留下少量的一层。因此,剥落也是冷轧辊报废的主要原因.

在冷热轧连续机组中,各机架中的磨损特性和程度也是不同的。冷连轧的中间机架由于压下量较大,磨损也最快。但是从带钢表面粗糙度的观点看,精轧机轧辊的磨损是最重要的。在典型的五机架连轧机上冷轧镀锡原板时,在最后一架即成品机架上轧制150t后就要更换工作辊,第四架可轧250t后更换工作辊,而前三架可轧1000t;支承辊在轧完2万t后才换辊重磨。精轧机组的前几架辊身有严重磨损和不均匀磨损的特征,后几架轧机辊身磨损比较均匀。热轧辊的磨损是由于高温接触时变形区中摩擦力作用的结果。在轧件热变形的同时,轧辊表面被加热到接近轧件的温度,在高温下,表面层金属氧化过程加剧,长时间的周期性热影响,使轧辊表面形成网状裂纹.

温度的升高极大地改变着轧辊表面层的力学性能,从而加剧轧辊的磨损。轧辊磨损和重磨时,直径方向的磨削量是衡量热轧辊状况的表征。轧辊重磨时,直径方向的磨削量在一定程度上可作为氧化度量的指标,因为重磨时力求清除轧辊网状裂纹并根据清除量确定轧辊的磨削量。根据工业磨损数据的回归分析表明,磨损和表面粗糙度是轧制材料流动应力、相对滑动速度、总的轧制长度和最高变形温度的函数。因此,经常采用下列磨损工艺模型:

d∝PL/WR

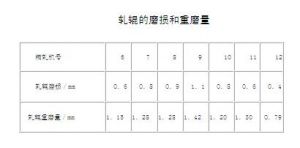

式中d为直径方向磨损量;P为轧制压力;W为带钢宽度;L为轧制材料的长度;R为工作辊的半径。这是考虑到轧制金属长度延伸而增加了磨损量。例如在2000mm连轧机的精轧机组上,经连续作业后,轧辊的磨损和重磨量如表所示。

如果按轧制金属的长度来衡量磨损时,精轧机组从第一架到最后一架,轧件单位长度的相对磨损量是逐渐减少的。因此,衡量磨损程度虽然较多地使用轧辊磨损量与轧制产品重量之比值,但是对于板带材的轧制,使用磨损量与所轧轧件长度之比值则更合适.

轧辊表面磨损特征首先是用轧制热力学条件和炽热的金属与轧辊接触时的摩擦条件来解释的。精轧机组前几架的变形区尺寸大,金属与轧辊接触时间长,热作用的强度大,因此造成极高的热应力状态,轧辊表面层的破坏也就严重。轧辊冷却强度增加能导致轧辊磨损减少。轧制时采用工艺润滑(见塑性加工工艺润滑)也使轧辊磨损大大地降低。轧辊寿命通常用每毫米直径磨损所轧制的吨钢数来表示。粗轧机约为2万t/mm,中间机架约为1万t/’ram,精轧机架为3000t/mm,支承辊约为4~20万t,/mm.

拉拔时的磨损 拉拔是金属通过模孔而变形的过程。金属在通过模孔变形时,两者之间存在着较大的摩擦,使模具产生磨损。拉拔生产中模具的磨损主要集中在以下3个部位:(1)模具入口断面处,模具呈环状磨损,且磨损较快,往往过早地出现环形沟槽;(2)模具锥角处磨损,引起模具工作锥几何形状改变;(3)模具定径带的磨损,直接引起拉拔制品直径扩大。模具的磨损及磨损的不均匀性不仅影响制品的表面质量和尺寸精度,而且还可导致拉拔时的温升进一步加快,造成润滑不良的恶性循环.

拉拔时不可避免地存在磨粒磨损,被拔制的金属大多数表面带有较硬的氧化物,即使热加工造成的氧化物被去除了,新的氧化物还是要产生。某些润滑和涂料是较软的磨粒,其他含有磨粒成分的是石灰中的SiO2和Al2O3。在湿拉拔中,磨损碎片残留在摩擦副中也会形成一种三体磨损条件。每当金属与模具相接触就有可能发生粘着磨损,磨损的严重程度主要取决于工件和模具的配合。表面疲劳磨损引起环状缺陷的机理尚未定论。有人认为是表面受到周期性的局部压缩引起的。拉拔时丝材的入口角度极大地增加了磨损速率,因此,精确地排列和用导轮限制振动可以降低磨损。即使是连续加载,模孔中高的应力梯度会引起本身的破坏,拉拔中丝材的振动加剧了这种破坏的过程.

热疲劳会导致钢模具的裂纹,但这不是主要的。过载常常会引起模具灾难性地破坏(破裂),当采用小的模具锥角时,这种危险较大。使用硬而脆的模具时应将其镶入钢套中。拉拔模的磨损速率用拉拔丝材直径增量达到1μm以前所拉丝材的长度来表示。一些典型的数字是:用钢模拉拔软钢时,其磨损速率为1~2km,拉拔铅淬火的钢丝可达10km;用碳化钨模具拉拔软钢时可达500km,用钻石模时其寿命可提高10~200倍(即拉拔铜丝时可达160000km).

与“磨损,wear,金属塑性加工”相关的词条

→如果您认为本词条还有待完善,请 编辑词条

词条内容仅供参考,如果您需要解决具体问题

(尤其在法律、医学等领域),建议您咨询相关领域专业人士。

0

标签: 磨损 wear 金属塑性加工 粘着磨损 磨粒磨损 表面疲劳密损 腐蚀磨损 化学磨损

同义词: 暂无同义词

关于本词条的评论 (共0条)发表评论>>