电渣浇铸发表评论(0)编辑词条

电渣浇铸(electrosIag pouring)

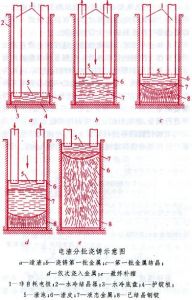

一种电渣冶金技术。它的基本工艺是向已造好渣的水冷模中浇入钢水,对钢水进行渣洗脱硫、去除夹杂,然后将自耗或非自耗电极插入处于钢水上部的渣中,利用熔渣的电阻热进行精炼和补缩,获得清洁、表面光滑、内部致密的优质钢锭。电渣浇铸有三种形式:

(1)先化渣后浇钢。先用非自耗电极(一般为石墨电极)在水冷模(又称结晶器)中化渣,渣温达到1650~1750℃时,将炼钢炉中的钢水注入水冷模中,然后将非自耗电极插入上部渣中通电,利用熔渣产生的电阻热进行补缩。通入的电能以保证熔渣的过热温度达150~200℃为原则。其目的就是强迫液体金属由底部向上逐渐凝固,获得趋于轴向结晶的致密钢锭。

(2)渣钢同浇。将电弧炉或有衬电渣炉精炼的钢水和脱氧良好的熔渣一同注入到水冷模中,其余步骤和第一种形式的操作相同。

(3)分批电渣浇铸。第1、2两种形式适合于小锭型,对于大型钢锭则使用分批电渣浇铸。20世纪80年代初乌克兰巴顿电焊研究所结合电渣重熔钢锭定向结晶和真空除气的优点,提出一种分批电渣浇铸大型优质锻造钢锭的方法;将真空处理过的液体金属浇入已造好渣的用非自耗电极加热的结晶器内,以能保证液态金属沿整个锭模断面保持液态的功率加热,使钢水由下而上逐渐凝固,当第一批浇入的液体金属快凝固完尚剩少量液态金属时,通过熔渣渣层再浇入第二批液态金属,像第一批浇入金属液一样控制加热和凝固过程,这样反复几次直至铸锭充满整个结晶器。(见图)每批浇铸的钢液量为钢锭总重的5%~25%,根据熔炼炉的容量大小,可以一炉多批或一炉一批。用小炉子炼钢水时,装料与熔炼必须按标准规定严格保证各炉成分均一才能获得成分均匀的分批浇铸钢锭。各批液态金属浇铸的时间间隔,取决于一个炉子或多个炉子的容量以及加热电流值的大小,后者必须以能防止熔池表面形成金属硬壳为原则。实践表明:采用分批电渣浇铸可以由小容量的炼钢炉浇铸在重量方面实际上几乎无限制的优质大型锻造钢锭。例如,用35~50t电弧炉熔炼,钢水经真空脱气,分4~6批浇铸重200t的锭子。日本与英国的专利指出,浇铸190t钢锭时,采用直径2500mm高5000mm的水冷结晶器,电极直径为200~400mm,电极数量是3的倍数,沿钢锭圆周均匀分布,电极与结晶器壁间隔为100~300mm,多个电极同装于一个升降机构上,每批浇入的金属约40t。结晶器连同浇铸的钢锭可绕钢锭纵轴做30~~120。的旋转,以使沿结晶器周围的温度场更均匀,使钢锭表面成型更为优良。

俄罗斯的车里亚宾斯克冶金厂及电工钢厂对25CrNiMoVA、9CrMo和5CrNiMo钢进行电渣分批浇铸试验结果表明:钢锭直径为1000mm,锭重15t,钢锭表面质量良好,每批浇铸接合处的2~3mm平滑凹痕不影响下道工序的操作,钢锭内部无可见缺陷,整个钢锭组织致密均匀,钢锭结晶趋于轴向延伸,头部无缩孔,质量可以满足大型锻造钢锭技术要求。显然,分批电渣浇铸与电渣重熔相比,具有两个优点:(1)可以用小电炉生产大型优质锻造钢锭而无须像电渣重熔那样需要制备自耗电极;(2)降低能耗。

→如果您认为本词条还有待完善,请 编辑词条

词条内容仅供参考,如果您需要解决具体问题

(尤其在法律、医学等领域),建议您咨询相关领域专业人士。

0

同义词: 暂无同义词

关于本词条的评论 (共0条)发表评论>>