合金钢塑性加工发表评论(0)编辑词条

合金钢塑性加工 (metal forming of alloy steel)

对除了碳、硅、锰、硫、磷常规元素外含有特殊合金元素的钢以及硅锰含量超上常规范围的钢进行的金属塑性加工工艺。合金钢通过塑性加工可以得到型材、板带材、管材、线材、钢丝和特殊断面钢材。合金钢塑性加工所采用的原料主要有钢锭和连铸坯。过去主要采用钢锭,近年来连铸坯发展很快,合金钢中除高速钢之外,大部分都可以或已经开始采用连铸坯。连铸坯也从一般的方形或矩形发展到圆形及薄板坯。

方法 合金钢的塑性加工按照加工温度不同,可分为热加工、温加工和冷加工。加工方法可采用挤压、拉拔(见金属丝拉拔)、锻造及轧制等。挤压一般用于塑性差的特殊合金钢。由于挤压方式生产率低,因此在钢的塑性加工中,应用较少。拉拔一般用于合金管、棒(包括一些异形材)及丝的加工。拉拔属于热轧合金钢材的深加工,目的是提高热轧材的精度、表面质量、性能及减小尺寸、改变形状等。拉拔一般在冷状态下进行。锻造可用来开坯及成材。锻造对合金钢塑性加工有特殊意义。对于塑性较差的合金钢,为了破碎其铸造组织常用锻压开坯改善其塑性。锻造一般在热状态下进行。轧制广泛应用于合金钢的塑性加工,按加工温度不同,可采用热轧、温轧、冷轧及超低温轧制。一般采用热轧及冷轧较多。一些奥氏体不锈钢在-193℃时进行超低温轧制,可以显著地提高强度。

特点 由于合金元素的加入,合金钢的塑性加工的特殊性表现如下:

(1)大部分合金钢具有高的变形抗力,这是由于其化学成分及组织决定的。由于加入合金元素后形成合金固溶体,提高了固溶体的强度。同时有碳化物及其他第二相(金属化合物)的存在,大大提高了变形抗力,尤其是含有一定数量的能形成碳化物的元素(如W、Mo等)的合金钢,其变形抗力明显高于普碳钢及其他合金钢。变形抗力的大小不仅取决于合金钢本身的性质,还在很大程度上取决于变形温度。变形温度的确定与钢的过热和过烧温度有关。一般来说,合金钢的过热温度低于钢的熔点100℃~200℃,合金元素含量越高,熔点越低。因此合金钢的变形温度一般比普碳钢低,从而也使其变形抗力提高。

(2)一般合金钢与普碳钢相比,具有低的塑性。钢的塑性取决于钢的化学成分、变形时的应力状态、变形温度和变形速度;在应力状态、温度和速度条件相同时,主要取决于化学成分。对于合金钢来说,合金元素的加入使钢产生脆性的第二相金属化合物,这种相的存在往往降低了钢的塑性。温度对塑性的影响很大,因此合理地确定变形温度范围,对于合金钢塑性加工尤为重要。

然而大多数合金钢具有正常的塑性,只要工艺正确,都可以顺利地进行塑性加工。但某些钢中出现的莱氏体组织或产生的金属化合物,以及碳化物偏析等,往往在塑性变形过程中会使钢遭到破坏,针对这种情况应采取相应的措施。

(3)合金钢的塑性加工,一般具有较低的上限加工温度和较高的下限加工温度,即变形温度范围较窄,必须在该温度区内完成变形过程。这是由于合金钢的过热、过烧温度较低造成的。对于单相的合金钢,如Gr28铁素体钢,加热温度高时,晶粒在发生过热时显著粗化,塑性大为降低。弹簧钢、轴承钢、高速钢等高碳合金钢在过热的情况下,不仅奥氏体晶粒明显粗化,而且碳化物也粗化及角状化。马氏体一铁素体不锈钢、奥氏体一铁素体不锈钢以及耐热钢,如1Cr13、2Cr13、Cr17,Ni2、1Cr18Ni9Ti、4Cr14Ni14W2Mo、3Cr13Ni17Si2等过热时,随温度的升高,ζ铁素体量迅速增加,特别是ζ铁素体呈网状分布时,钢的塑性和韧性显著下降。高合金钢易于发生过烧,因为钢锭中常存在晶间裂纹,并且常有易熔的晶间物质存在。例如含19%~21%Ni及4%~5%Mn的不锈钢,在轧前加热到1240~1250℃时便已过烧。

(4)合金钢的抗氧化性能同碳素钢有很大的差别。合金元素的加入对钢的抗氧化性能有明显的影响。合金钢中铝含量增加时,抗氧化性能增加;硅含量增加时也有利于氧化铁皮量的减少;但超过某一温度后,随温度增加,氧化铁皮量急剧增加。铬含量增加时,钢的抗氧化性能增加,氧化铁皮生成量减少。铬含量在21%以下时,随钢中镍含量的增加,氧化铁皮生成量相应减少。当铬含量大于26%时,其规律有所变化,即在镍含量小于10%时,随镍含量的增加,氧化量减少;但当镍含量大于10%时,氧化量则增加。

合金钢加热时,除铁氧化外,还发生合金元素的氧化。不同合金元素形成的氧化物具有不同的物理性能与化学性能,因此对氧化速度的影响也不同。铬、铝、硅、钨等的氧化物很稳定,生成的氧化铁皮薄而致密,能很好地粘结在金属表面上,并能防止金属氧化物扩散,几乎所有耐热钢中都具有这些合金元素。钴、镍、钼等合金元素的氧化皮疏松、多孔,不能防止氧化物的扩散。一般具有低熔点的氧化物,如MoO3、V2O5 、WO3,等可使Fe、Ni、Cr、Co及其合金的氧化速度显著地增加。含镍的氧化皮很粘,不仅粘附在轧件表面,有时粘附在轧辊表面,影响轧件表面质量。

(5)合金钢钢锭或钢坯在加热过程中,表层氧化的同时还发生脱碳现象。轴承钢、弹簧钢、模具钢和工具钢等有脱碳层时,使用价值及使用寿命都会降低,甚至报废。影响脱碳的因素有加热温度、加热时间、炉内气氛、钢种、化学成分及其含量等。因此对于不同的合金钢,必须严格控制加热制度及炉内气氛,防止脱碳严重。W,Si、Mn等合金元素促进脱碳,Cr则阻碍脱碳。

(6)一般说来,多数合金钢钢种的导热系数小于碳钢。在温度低于900℃时,低合金钢和中合金钢的导热系数同碳钢一样,随温度升高而下降,而高合金钢的导热系数则随温度升高而增加。温度大于900℃时,各种钢的导热系数都随温度升高而增加。钢的导热系数与化学成分、晶粒大小、组织以及热处理状态有关。钢中的碳含量和锰含量增加时,导热系数降低。镍含量在36%以下时,钢的导热系数随镍含量的增加而降低;大于36%时,则随镍含量的增加而增加。铬同镍的影响相似,铬含量在18%以下时,钢的导热系数随含量的降低而增加;大于18%时,随含量的增加而增加。钨含量增加时,导热系数相应减小。钢的组织不同,导热系数也有差异。珠光体钢的导热系数随温度的增加而降低;奥氏体及铁素体类单相钢的导热系数随温度的增加而增加;莱氏体钢于室温时有较高的导热系数,加热过程中随温度的增加而降低。钢中存在多相组织时,钢的导热系数大致是这几种相所占百分比和它们各自导热系数乘积的总和的平均值。由于导热系数低,因此大多数合金钢对温度应力有较高的敏感性,表现在低温时加热速度不能过高,以避免产生热应力而使钢产生裂纹等缺陷。

(7)由于合金元素的加入,热加工后的冷却速度影响到钢的组织和性能,因此必须控制热加工后的冷却速度。轴承钢、高碳钢等在热加工后冷却过程中,碳化物沿奥氏体晶界析出,形成网状碳化物,影响产品的性能。因此,应在网状碳化物析出区间进行加工或快速冷却,使碳化物来不及析出或在析出时受到加工。奥氏体类钢在终轧温度过高时形成粗大的晶粒,又不可能用热处理方法细化,必须通过控制终轧温度避免粗晶。

(8)合金钢热加工后冷却不当会产生冷裂,这是由于不同的合金元素及其含量会不同程度地影响热应力及组织应力。因此合金钢因具有高的应力敏感性,冷却时则有产生裂纹和白点的倾向。例如马氏体钢在冷却速度快时,组织转变快,产生很大的应力而形成裂纹,同时在冷却过程中易产生白点。白点主要是在铬镍钢、铬镍钼钢、镍钢、铬钢、锰钢等合金结构钢和属于马氏体、珠光体的合金工具钢和轴承钢中产生,必须在冷却过程中靠控制冷却速度而消除。

(9)轧制过程中钢的咬入条件决定于表面的摩擦状态,而热加工过程中钢的表面状态的实质是氧化状态。许多合金钢由于合金元素的加入,表面状态有所改变,降低了摩擦系数,使咬入条件恶化。此外,摩擦系数的降低会导致轧件在孔型中轧制的稳定性降低,特别是铬不锈钢在初轧机上轧制时出现这种现象。

(10)轧制型钢时,宽展量的估计合适与否是轧制过程能否顺利进行及最终形状正确与否的重要因素。合金钢的宽展系数因钢种不同而有较大的差别,例如奥氏体及铁素体不锈钢为普碳钢的1.5倍。因此在孔型设计及轧制过程中必须充分考虑宽展量。

(11)合金钢表面质量一般要求较高,但合金钢表面又很容易产生缺陷,因此必须注意表面清理。

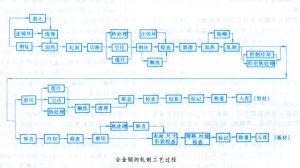

轧制工艺 以轧制工艺为代表的合金钢塑性加工的工艺过程如图所示。

与普碳钢相比,合金钢的塑性加工有以下特点:

(1)原料准备。合金钢轧制用的坯料有钢锭、铸坯、锻坯及轧坯。合金钢钢锭要求有好的表面,因此要进行表面缺陷清理以提高钢材的表面质量,如不锈钢要采用剥皮处理。表面清理的方法一般有车、刨、风铲清理、砂轮清理及火焰清理。但火焰清理对某些钢种例如莱氏体钢不能采用,因为易产生热应力而使钢产生裂纹。为了避免合金钢钢锭在冷却过程中因较大的内应力而产生裂纹、白点、化学偏析和表面淬硬,必须采用相应的热处理。合金钢钢锭的热处理有消除应力和降低硬度的退火和高温回火、扩散退火等。

(2)加热。由于合金钢的导热系数一般低于碳钢导热系数,因此加热速度相对地低于碳钢;同时入炉时的炉尾温度要低。

单相合金钢,如铁素体、奥氏体合金钢,在加热过程中没有相变,晶粒会长大,特别是铁素体钢更为明显,所以加热温度上限应比较低。高合金含量的马氏体钢、莱氏体钢及奥氏体钢,加热温度过高时易产生过热,过烧;但加热温度过低时,变形抗力增大,变形困难。因此加热温度的区间较窄,在加热段应有足够的加热时间,在均热段应有足够的保温时间,以保证将钢加热均匀。对于易脱碳的钢,要求低温慢加热,高温快加热,并要控制加热炉的炉内气氛。对于钢锭中有碳化物液析的钢如轴承钢,要求在高温带保温,以消除碳化物液析。

(3)锻压开坯。见合金钢锻压开坯。

(4)轧制。由于合金钢尤其是高合金钢的变形抗力较大,变形时的宽展也较大,因此在子L型设计时应采用较小的压下量及较大的宽展量。为了克服咬入困难,可采用强迫咬入。

轧制成品材时,应根据不同钢种的要求,控制终轧温度。如碳素工具钢、合金工具钢、轴承钢等终轧温度过高时碳化物会沿奥氏体晶界析出,形成网状碳化物;过低时会造成带状碳化物。采用轧后快速冷却法可以消除网状碳化物,因此,终轧温度可以较高。60Si2Mn、T12等钢终轧温度过低时,会促进石墨化。铁素体不锈钢终轧温度过高时,会使晶粒长大,因此要控制较低的终轧温度。

(5)冷却。合金钢热加工后的冷却很重要,冷却工艺根据钢种不同而不同。如对有产生白点倾向的珠光体钢,在开坯后应进行缓冷以去除白点,成材时可不进行缓冷;对于无生成白点倾向的珠光体钢,可采用空冷。对于全部马氏体钢,必须在轧后进行缓冷以免产生冷裂。为了消除网状碳化物,对于碳素工具钢、合金工具钢、轴承钢等,可采用轧后快冷到700℃,然后进行缓冷。冷却方式有空冷、堆冷、沙冷、坑冷、风冷、水冷等。

(6)热处理。合金钢塑性加工后为了获得要求的性能,一般要进行热处理,如降低硬度的软化处理,改善组织、细化晶粒和碳化物球化等处理以及消除热应力处理等。此外根据不同用途的要求,有些钢种要进行酸洗,目的是去除氧化铁皮,为表面检查准备条件。酸洗也可以用喷丸代替。

→如果您认为本词条还有待完善,请 编辑词条

词条内容仅供参考,如果您需要解决具体问题

(尤其在法律、医学等领域),建议您咨询相关领域专业人士。

2

标签: 合金钢塑性加工

同义词: 暂无同义词

关于本词条的评论 (共0条)发表评论>>