液体摩擦发表评论(0)编辑词条

液体摩擦(liquid friction)

金属塑性加工时变形金属与工具的接触表面间存在一流体润滑膜时的摩擦,也称流体润滑。这层流体膜的厚度大约是金属表面凸起高度的10倍,使两摩擦表面完全被流体膜隔开,并由流体的压力来平衡外载荷。流体层中的分子大部分不受金属表面原子引力场的作用,可以自由地相对剪切运动。由于两摩擦表面不直接接触,在发生相对运动时,外摩擦就转变为流体的内摩擦,摩擦的大小完全取决于流体的性质而与两摩擦面的材质无关。流体润滑的主要优点是摩擦阻力小,摩擦系数很小,通常为0.001~0.02,从而有效地减少了磨损,改变了摩擦副的性能。

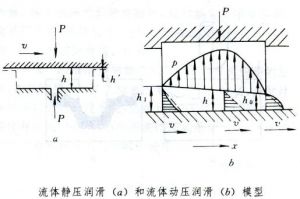

流体润滑依据润滑膜的形成方式,分为流体动压润滑和流体静压润滑两大类。润滑膜受到垂直载荷时,膜就会破坏,要使膜不破坏并能承受载荷,就必须采取两种措施:(1)以足够的压力供应润滑剂,以平衡承载区的压力,这就是静压润滑(图a);(2)由润滑膜本身在其流动方向形成的收敛油楔而产生压力以平衡承载区的压力,这就是动压润滑(图b)。

流体动压润滑 借助粘性流体的动力学作用,由摩擦表面的几何形状以及相对运动产生的油膜压力来平衡外载荷。在这种润滑方式中,润滑剂的性质,特别是粘度是重要的,而润滑剂对金属表面的化学影响是次要的。作为流体动压润滑理论的基本方程是雷诺(Reynolds)方程,即根据流体的压力、速度、膜厚来求流体所能承受的压力。计算表明,在大多数情况下,油楔效应是流体动压润滑时产生油膜压力的主要原因。在轧制和拉拔变形方式中,由于摩擦表面具有逐渐收敛的楔形间隙及较大的相对运动速差,因而产生较强烈的油楔效应,出现流体动压润滑状态的可能性也较大。例如,高速冷轧和拉拔时,摩擦系数分别仅为0.02~0.08和0.04~0.09,这就是出现了流体动压润滑之故。

在流体动压润滑理论中,把工具看作刚体,润滑油膜的粘度也不变。然而实际材料的弹性模量都是有限的,在应力作用下,材料的变形足以改变工具和工件界面的几何形状,从而影响应力、接触面积、几何形状及压力分布。另外,随着压力的增加,润滑剂的粘度增加,这有利于形成流体动压润滑膜,并导致油膜厚度的增加,这就是弹性流体动压润滑(EHD)。该理论就是以弹性体的接触变形和润滑剂的粘度变化为基本条件,研究动压油膜的建立,以及油膜的承载能力、厚度和摩擦力等发生变化的理论。通过求解雷诺方程和弹性变形方程,可以计算油膜压力、油膜厚度、摩擦力及油膜形状。

在某些非常特殊条件下的压力加工过程中,工具和工件之间可能保持一种全流体润滑膜,即所谓塑性流体动压润滑(PHD)。塑性流体动压润滑是弹性流体动压润滑的扩展。当拉拔和带材轧制时,润滑被带入并保持在工具与工件间,形成收敛油楔。这样就形成了全流体润滑膜,大大降低了拉拔和轧制时的摩擦与磨损。在稳态加工过程中影响油膜厚度的因素,即有利于形成塑性流体动压润滑的因素有:(1)入口处流体压力增加;(2)由于模具弹性变形,入口处两收敛表面间的夹角减小;(3)工件在进入变形区之前产生变形,变成有利于润滑剂带入的几何形状;(4)工件表面越粗糙越有利于将润滑剂带入变形区。一般来说,润滑剂不会从变形区流失,而且随着变形表面延展而成比例地变薄。但在带材轧制时,自由边界处就无法防止润滑剂流失,这样在边界部的润滑膜厚度就会急剧变簿。在其他一些塑性加工例如镦粗过程中,由于正压力而形成塑性流体动压润滑挤压膜,油膜最厚的部分就在坯料的中心;变形时,润滑剂被封闭在一个大润滑池中,润滑膜向着边界部逐渐减薄,并在圆周边界上形成无润滑环或边界润滑区。在变形过程中,由于表面润滑池的形成,润滑剂的传递就会减慢。在影响油膜厚度的参数中,润滑剂的粘度和锤头运动速度是主要的,也可以说,在合适的粘度和速度下,任何金属材料摩擦副都有可能形成塑性流体动压润滑。但是对比较硬的合金来说,由于润滑剂的流变性质和表面粗化等的影响,塑性流体动压润滑几乎不可能形成。由于粘度的显著影响,压力一粘度系数在确定油膜厚度时就成为一个最重要的因素。这就涉及到润滑剂的流变学性质和其他一些限制条件,如适当的高压条件下润滑剂的固化等。另外,由于界面上带入并存在的连续液体润滑膜,即使工件和模具具有非常光滑的表面,也会导致整个表面的明显粗糙化。这是不希望得到塑性流体动压润滑的原因之一。

塑性流体动压润滑通常是对流体动压润滑方程和塑性变形方程同时求解,并在以下两方面做出重要贡献:(1)预报润滑膜厚度,这时表面粗糙度是非常重要的。要想通过实验确定润滑剂流量,并检查平均润滑膜厚度是不容易的。有些预报看来很好(部分原因是润滑膜厚度对压力的不敏感性),而另一些则可能偏离一个数量级(部分原因是表面粗化一定会造成用平均膜厚的预报不精确)。(2)预报摩擦剪切应力,它影响过程的力学条件。由于在变形矗润滑对摩擦的影响是难以检验的,在良好的润滑条件下,摩擦的影响不足变形力的5%,其值不大于摩擦剪切应力的误差。因此不希望由测出的变形力再反算摩擦值。只有当负前滑轧制具有单一的、很准确的摩擦平衡时才能提供一种适用检测塑性流体动压理论的试验方法。在这种条件下所进行的实验表明,带材速度的理论预报有困难,原因是两方面的:首先是热影响是极为重要的;其次,电阻测量总是显示某些金属与金属间的接触,这表明,尽管表面的大部分实际上是被全流体膜所隔开,润滑实际上是处于混合膜范围。摩擦甚至对最小的边界接触都是非常敏感的,这在金属塑性加工中几乎是普遍存在的。不管这些困难如何,理论上还是能够确定哪些因素对润滑膜厚度和过程有重要的影响以及其影响的趋势。

流体静压润滑 由外部供油系统供给一定压力的润滑油,借助油的静压力平衡外载荷。在金属塑性加工中完全利用流体静压润滑作用的加工方式有静液挤压等。静液挤压优于一般液压机械挤压。这是因为:(1)在锭坯与挤压筒壁之间毫无摩擦,且高压液体介质在模子与变形金属界面上形成一层油膜,起到润滑作用,使总挤压力进一步降低,比反向挤压时的压力低得多;(2)挤压时,模子周围有液体介质压力的作用,因此可以使用薄壁模子;(3)由于润滑良好,模子的磨损很小;从而可以获得高精度的挤压材;(4)挤压筒壁、模壁与金属坯料之间摩擦大大减少,从而使金属流动均匀,并能加工一般挤压方法难以加工的材料(如热粘性大的钛材以及变形抗力大的高速钢等)。但是在金属压力加工条件下,由于种种原因,在工模具与变形金属的接触面上,往往只是在局部区域出现流体静压润滑。形成所谓“半连续流体润滑状态”。较常见的3种半连续流体润滑状态及其产生原因如下:(1)带波浪形的变形金属表面的波峰或凸起部与工具接触处形成边界润滑区,而凹进部分成为“润滑小池”,形成不连续的流体润滑区。(2)在润滑剂效果不好或压力较大等不利的条件下,上述边界润滑区转换成粘着(焊合)区,而凹进处仍为“润滑小池”。(3)由于变形不均匀,局部金属表面凹陷,或因工具表面弹性变形不一,金属表面下凹,从而在局部区域形成“润滑小池”。佐贺二郎等人在不同润滑条件下,用光滑的压块对圆柱形试件的试验表面进行平面压缩,当端部涂有很厚的脂肪酸时,中心区轮廓线明显下凹,而且表面粗糙度很大;当压缩变形量增大(压力增大)时,下凹区域相应缩小,而该区内表面却更粗糙。在脂肪酸膜很薄或使用油酸时,存在一临界变形量(压力)当小于该数值时,随变形量的增大,端面变光滑,甚至出现镜面。反之,摩擦系数急剧增加,表面出现金属粘附而变得粗糙。综上所述,流体润滑的出现,对于减少工具与变形金属问的摩擦阻力是极其有利的。但在厚油膜压力作用下,金属塑性变形时表面出现塑性粗糙化,由于得不到工具表面压熨作用,制品的表面粗糙度较大。因此,在那些要求获得低粗糙度表面的加工过程中,要尽量避免出现流体润滑状态。其中一项重要措施就是采用加有表面活性剂、粘度较小的润滑油。

流体润滑与金属表面塑性粗糙化 流体润滑时摩擦表面问存在较厚的润滑层,完全不存在表面不平度的直接咬合,表面间的摩擦实际上是润滑层的内摩擦。因此,在流体润滑状态,在油膜压力的作用下,金属表面处于自由变形状态,因而产生表面粗糙化现象。这与金属结构特点有密切关系,也与变形区的润滑状态有关。金属塑性成形时,在工模具与变形金属的接触界面上,存在连续的、足够厚的润滑膜时,由于变形金属表面受不到光洁的工模具表面的直接压熨作用,其表面粗糙的程度大体与自由表面变形的情况一样。日本水野高尔提出的冷轧薄板时的润滑状态模型表明,在出现厚润滑膜的情况下,轧后制品表面粗糙度比轧前表面粗糙度还大。因此,在那些要求获得高质量表面的加工过程中,要尽量避免出现流体润滑状态,其中一项重要措施就是采用加有表面活性剂、粘度较小的润滑油。研究轧制速度、变形程度、润滑油粘度对表面润滑状态以及轧后轧件表面粗糙度的影响结果表明,在低速下(<0.01m/s),道次压缩率>20%时,轧后表面粗糙度都一样,这是由于此时表面出现以边界润滑为主的状态,轧件表面受到工具表面的压熨作用。但在高速时(13.3m/s)随着道次压缩率的增加,轧件表面粗糙度呈线性增加,这是因为出现了流体润滑状态,在油膜压力作用下,轧件表面处于自由变形状态,由于塑性粗糙化过程使道次压缩率越大,粗糙化现象越明显。中等速度时(1m/s),道次压缩率小于20%,轧件表面粗糙度随压缩率增大而增加。道次压缩率超过20%,轧件表面粗糙度随压缩率的增大而减小。这表明由于道次压缩率不同所产生的面压大小对流体润滑状态的建立有着很大的影响。此外,在高速下(13.3m/s)分别使用不同粘度的润滑剂时,粘度大的润滑剂可形成流体润滑状态,粘度小时形成不了流体润滑状态。由此可见,影响流体润滑状态形成的因素很多,也较复杂,以致金属塑性加工中较难出现完全的流体动压润滑状态。

→如果您认为本词条还有待完善,请 编辑词条

词条内容仅供参考,如果您需要解决具体问题

(尤其在法律、医学等领域),建议您咨询相关领域专业人士。

0

标签: 液体摩擦

同义词: 暂无同义词

关于本词条的评论 (共0条)发表评论>>